レゾナックの射出発泡成形品がレクサスRZの外装樹脂部品に採用

~独自技術で従来品比30%以上軽量化に成功~

レゾナック(本社:東京都港区)は、独自技術を用いた射出発泡成形品が、「レクサス」初の電気自動車(BEV)専用モデルとなるレクサスRZに採用されたことを発表した。同製品を使用することで、従来の樹脂部品と比較して30%以上の軽量化を実現するという。

近年、自動車業界においては、カーボンニュートラルなどの環境問題へ対応するため、燃費向上によるCO2排出量の低減が求められている。その手段のひとつが、車両軽量化の取り組みだ。特にBEVは大型バッテリーを搭載するため、ガソリン車に比べて車体重量が重く、車両に搭載される部品の軽量化は強く求められている。

外装部品は樹脂素材の採用が増えているが、こういった樹脂部品においても更なる軽量化が求められている。剛性の観点から樹脂素材を薄くすること(薄肉化)の限界がきている。それを解決する手段として、剛性を維持したまま軽量化が可能で、かつ材料使用量低減によるCO2排出量の低減が可能な射出発泡成形技術が注目されている。

今回、レゾナックが開発した射出発泡成形品(※1)は、レクサスRZのバックドアに取り付ける樹脂部品(バックドアガーニッシュ)などに採用されている。従来の射出発泡成形技術は、外観や耐久性等において自動車部品としての要求性能に課題があった。そこで材料、成形、金型技術を最適化することにより、2016年に世界で初めて(※2)外装部品に本技術を量産レベルで適用した。

また、成形材料の種類は、当初PP(ポリプロピレン)のみであったが、剛性、表面硬度、低温衝撃性等に優れるABS(アクリロニトリル・ブタジエン・スチレン)樹脂にも当社技術を適用することに成功。より多くの部位で本技術を用いた軽量化ができるという。

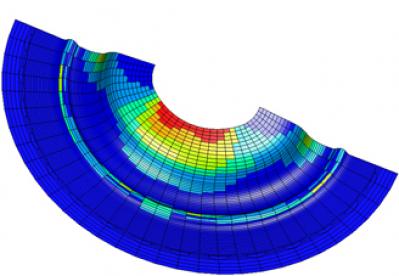

※1:射出成形時に発泡させることで、剛性を保ちながら軽量化を実現できる独自の技術。発泡させるのは内部だけで、表面はなめらかなため自動車のなかでも特に外観品質が求められる外装部品に採用されている。

※2:レゾナック調べ(2023年3月時点で、当社と同様の射出発泡成形技術を外装部品に量産レベルで適用した事例について、特許や採用状況などを調査。)