ローリング気筒休止による8ストローク

レスシリンダー化のさらに先へ

4気筒以上では珍しくなくなった気筒休止。その波はすでに3気筒にも押し寄せていた。そしてシェフラーではこの3気筒の気筒休止をさらに進化させる研究が進められていた。

TEXT:髙橋一平(Ippey TAKAHASHI)

PHOTO:MFi PHOTO&FIGURE:SCHAEFFLER

目次

- 3気筒エンジンにおける気筒休止効果と振動の検証

- 3気筒エンジンの気筒休止を可能としたシェフラーの制振技術

- DMF(Dual Mass Flywheel)コンパクトセグメントの3気筒にも拡大

- PYD(Pully Decoupler)補機ベルトに伝わる回転変動を抑制

- PRD(Pendulum Rocker Damper)スプリングにカム機構を組み合わせ、幅広いトルク領域に対応

- WAD(Wide Angle Damper)2組のスプリングを直列レイアウトで使う

- Mechanical eRocker system油圧に頼らない構造により作動範囲を拡大

- UniAir New Actuator Layoutいまも着実に進化を続ける

- Balancer Shaft System設計技術の進化による軽量・高バランス化

- シェフラージャパン株式会社

- 174号|ローリング気筒休止による8ストローク

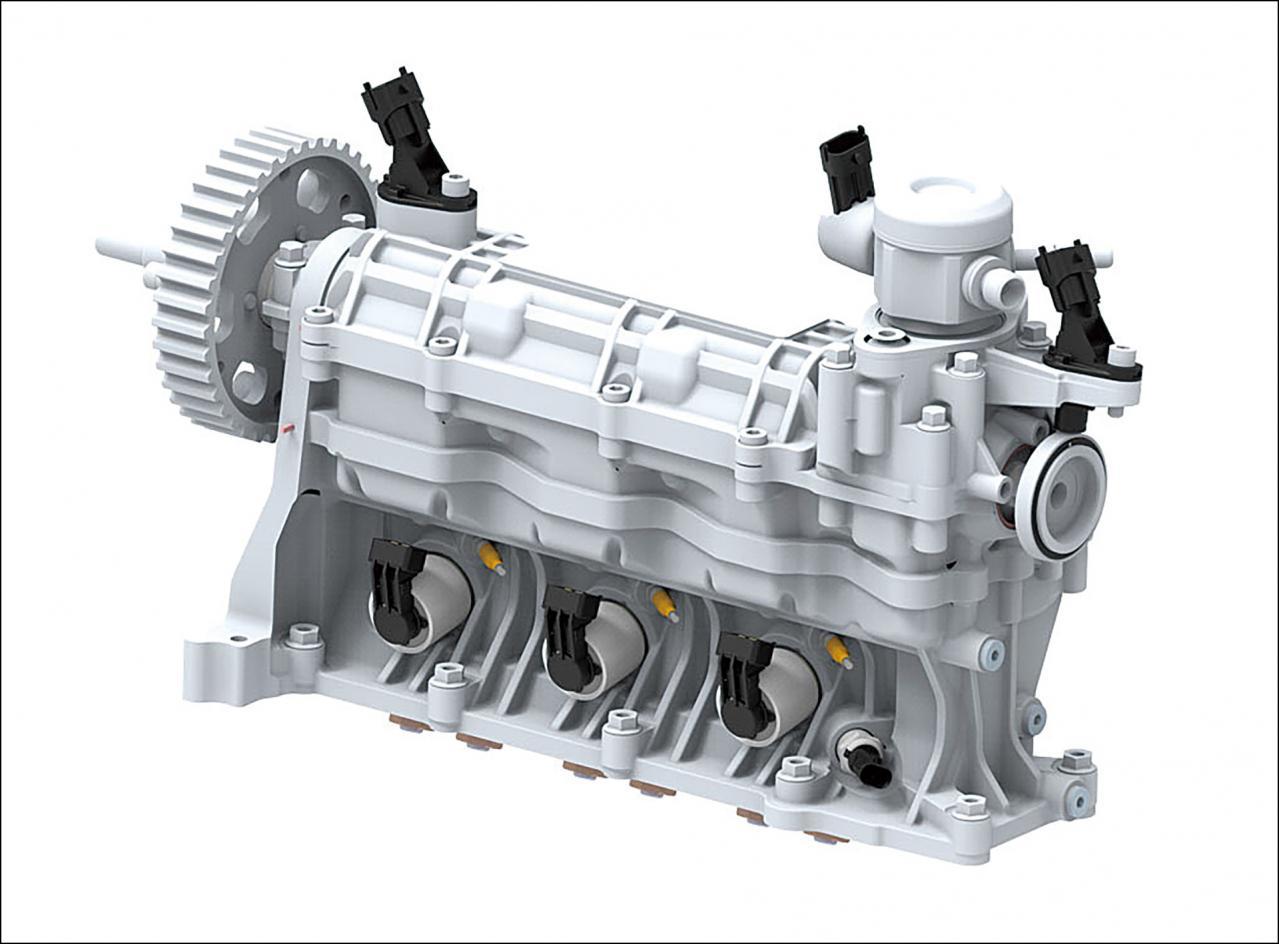

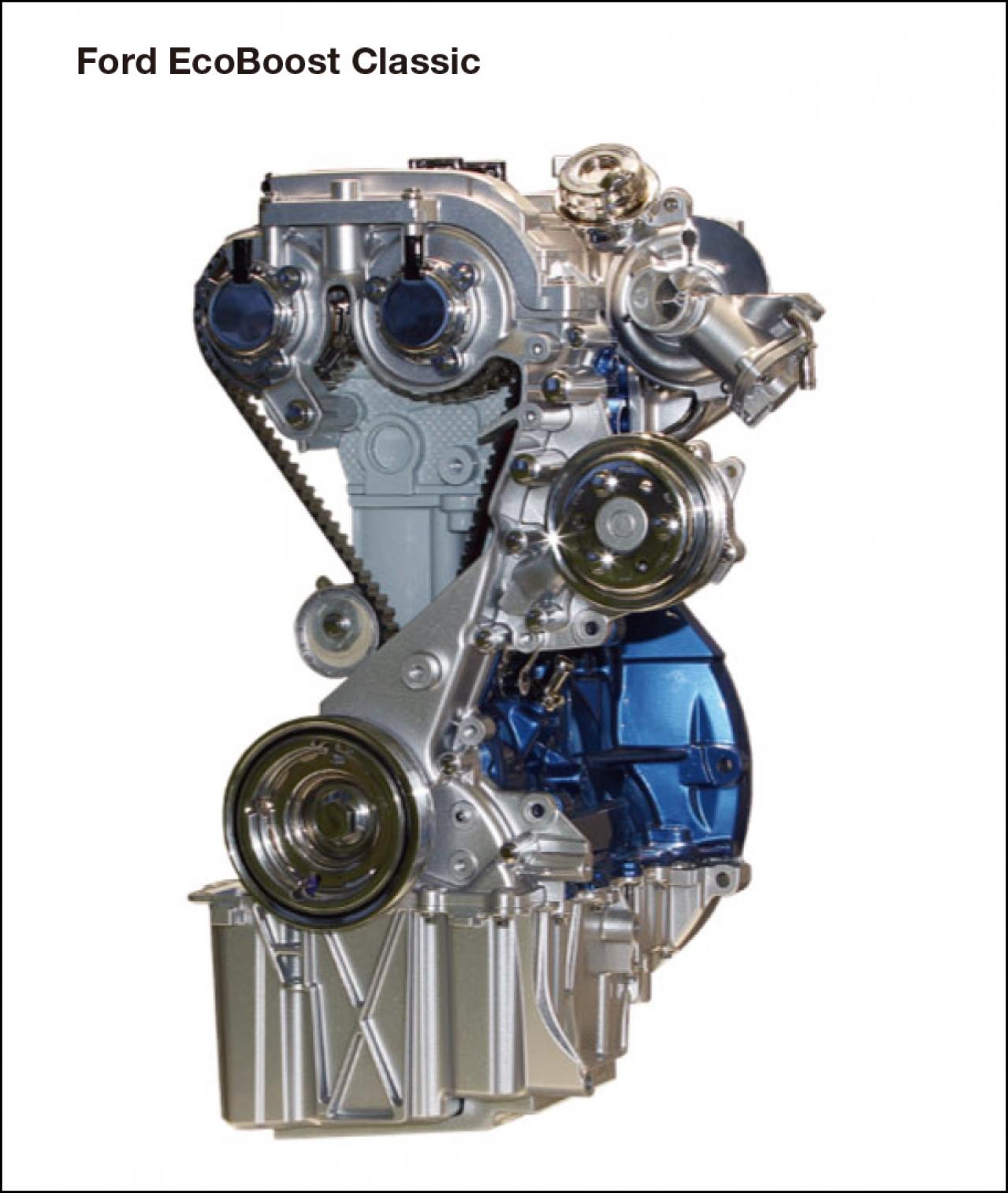

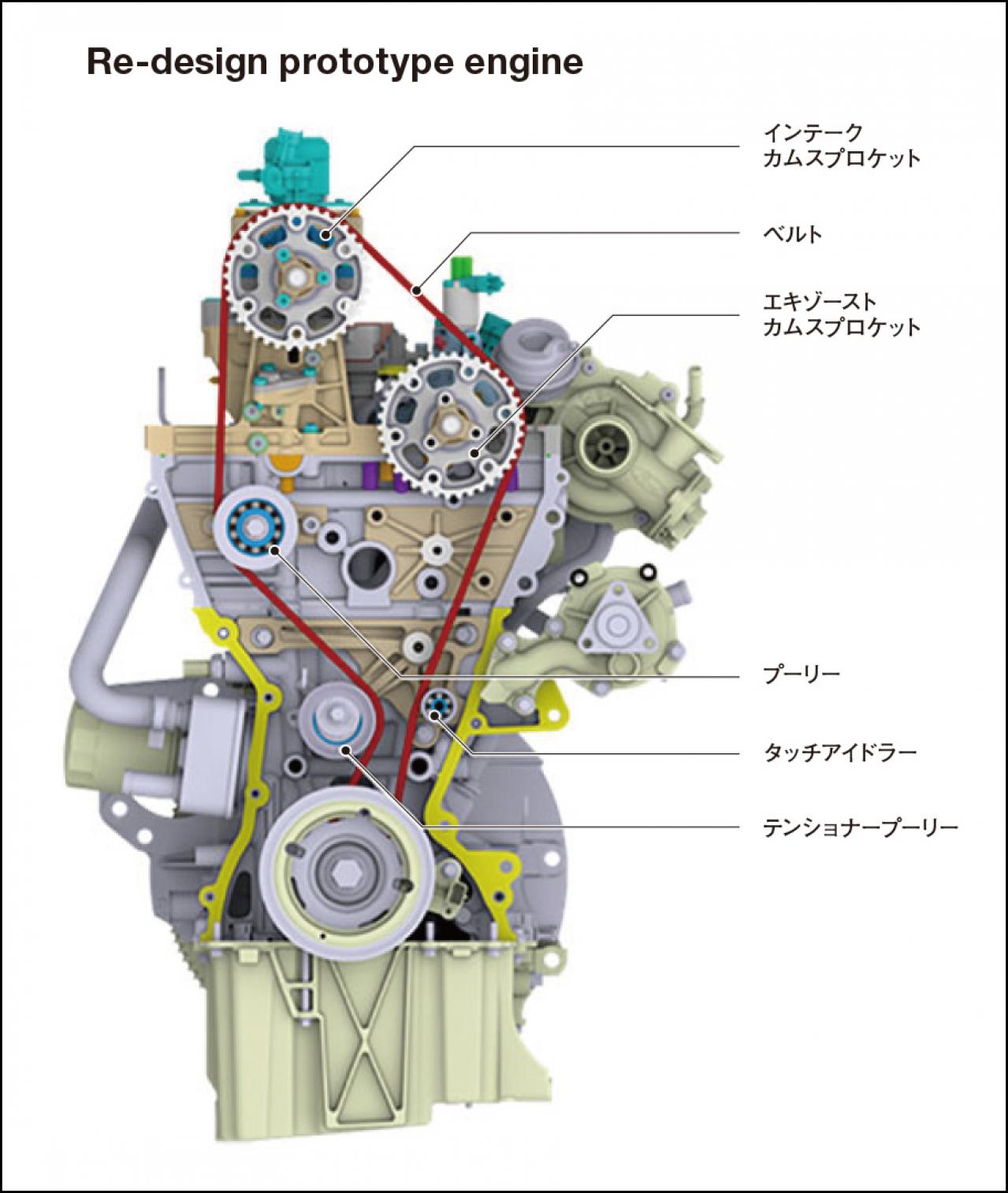

ローリング気筒休止(RCDA)検証用の試作エンジン(右)。フォードFocusに搭載される1.0ℓの3気筒1.0EcoBoostエンジン(左)をベースに、油圧式の連続可変バルブ機構、UniAir(吸気側)と、スイッチャブルローラーロッカー機構(排気側)を追加し、排気量を1.4ℓに拡大したもの。スパークプラグやインジェクターの配置、ポート形状など、ベースエンジンの基本要素を温存するべく、ヘッドの上にUniAirが積み上げられたような背高のレイアウトとなっており、吸排気ともにカムフェーザーが取り除かれている。

「当時、フォードFocusの3気筒エンジンはグローバルでベンチマークされる存在でした。それを究極に進化させるという意味で、シェフラーも積極的に参画した研究だったのですが、電動化を前提とした大幅なCO2削減目標が打ち出されている現在となっては……」

8ストロークの3気筒という言葉に心ときめかせながら取材に臨んだ我々に対し、シェフラーのシニアエキスパート・栗城氏の口調は意外にも控えめなものだった。

サイクル毎に休止気筒位置を順次切り替えていく、ローリング気筒休止(RCDA)と呼ばれる技術を用いた3気筒エンジン。ベースとなった1.0EcoBoostエンジンのフォードと、エンジニアリング会社であるIAVとAVL、そしてシェフラーの4社による共同で行なわれたこの研究は2018年頃にかけてのもので、シェフラーの開催した同年のシンポジウムで発表された。

当時の資料に「3気筒による8ストローク」のタイトルで紹介されていたこの研究は、ICE(内燃機関)単体でどこまでCO2排出を抑えることができるかという究極を目指したものだった。

通常の4ストロークを構成する4行程に、さらに4つの休止行程(ピストンが上下死点を移動する際の“片道”が1行程=1ストローク)を加えて8ストローク。サイクル毎に異なるバルブ動作を可能とする、電子制御油圧式の連続可変バルブ機構UniAir(吸気側)と、排気側のバルブトレーンに取り付けられた油圧式のスイッチャブルローラーロッカーを用いて、作動気筒を追いかけるように休止気筒位置を順次切り替えることで、通常の排気行程の後にクランクシャフト2回転分(4行程)の休止行程がもれなく続き、全行程は8つとなる。なるほど確かに8ストロークである。