愛三工業:ADC12合金によるセミソリッド工法、確立のカギは「振動」|トヨタ二代目MIRAIの「水素供給ユニット」に採用された技術

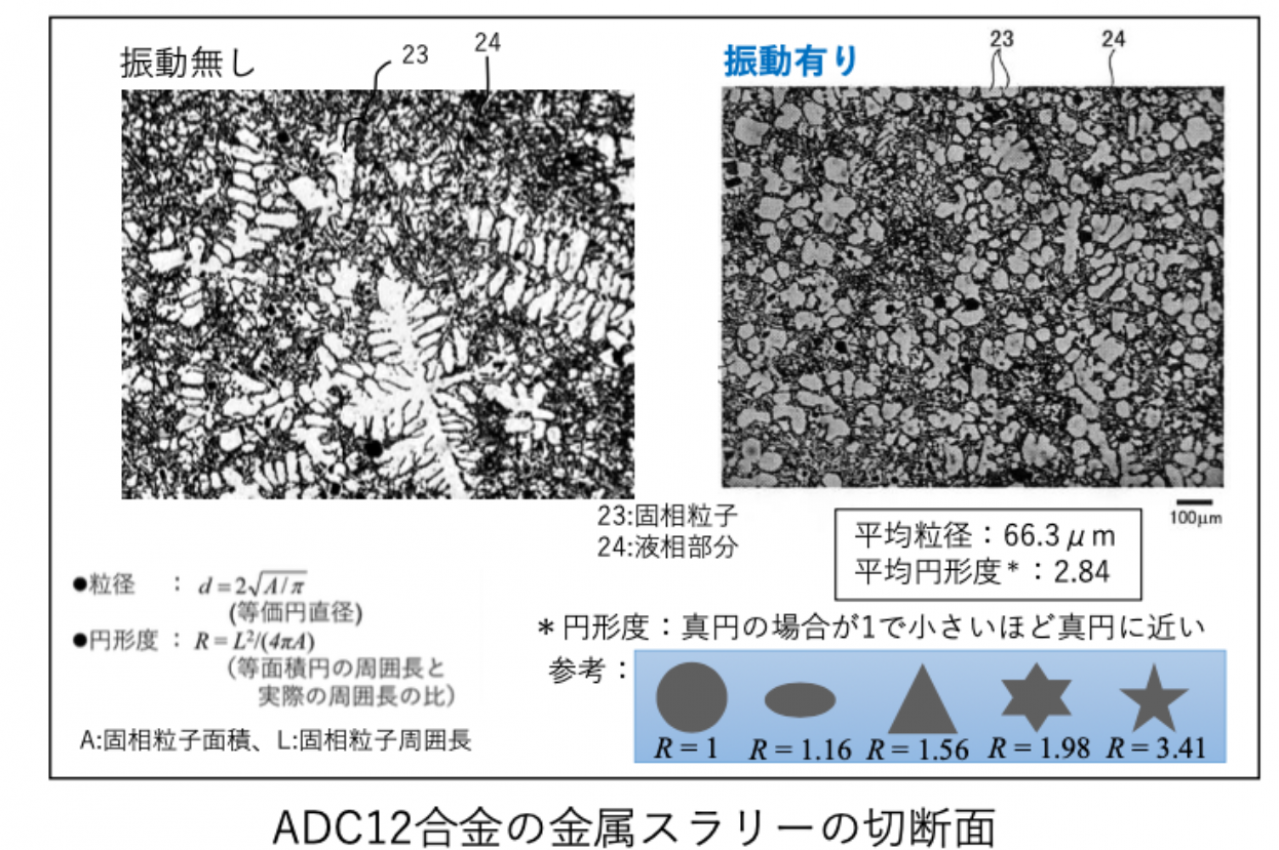

「半凝固状態」と聞くと、どのような状態をイメージするだろうか。半凝固状態とは固体と液体の中間であり、固液共存の状態である。ひとことでいえばシャーベットのような状態だ。

愛知県大府市に本社を構える愛三工業株式会社(以下:愛三工業)は、この半凝固状態を巧みに扱い、トヨタのFCV 二代目MIRAIの「水素供給ユニット」の製品化を実現した。ここで使用された工法は「ADC12合金を用いたセミソリッド工法」。開発当時、有識者の見解ではADC12合金は半凝固に不向きといわれていた。ADC12合金は従来のアルミ合金と比べ、半凝固状態になる温度領域が狭すぎるのだ。しかし、愛三工業はそこに自分たちの活路を見出す。

「この材料で水素供給ユニットの開発を実現させられれば、世の中にもっと普及、貢献ができるはず」と思い返すように語るのは、当時開発に携わった篠田氏。今回TOPPER編集部は、愛三工業 工機・生技開発部 要素開発室 室長 鬼頭雅幸氏、基幹製品生技部 安城第1生技室 グループ長 篠田潤一氏、経営企画部 サステナビリティ経営推進室 室長 木村俊一氏に話を伺った。

本取材で愛三工業が語ったのは、新技術のその先にある可能性だ。

セミソリッド工法の実現にはADC12合金が不可欠だった

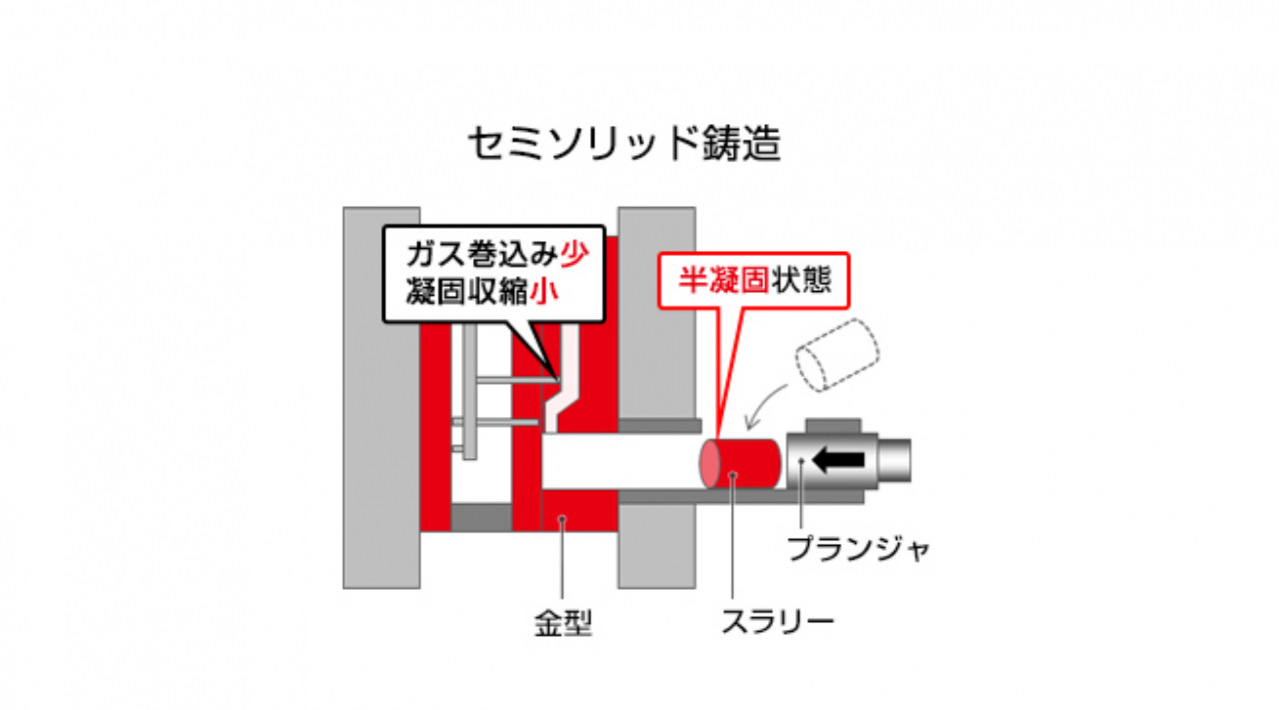

セミソリッド工法は、金属を部分的に溶融した半凝固状態で成形する製造技術だ。この工法は、1960年代にマサチューセッツ工科大学(MIT)で発見された後、金属の鋳造や成形プロセスに革命をもたらした。

MIRAIに搭載される水素供給ユニットは、従来の内燃機関車の部品と比べて高い気密性が求められる。なぜなら、水素は空気よりも漏れやすいためだ。そこで愛三工業は、半凝固状態のアルミを金型に流し込み、射出鋳造する「セミソリッド工法」により、この課題を解決した。

この工法の肝となるのはやはり「半凝固状態」による利点だ。半凝固状態での成形は、内部欠陥や気泡の発生を減少させ、製品の均一性と品質を向上させる。また、内部に固体粒子が存在することで、製品はより高い強度と靭性を保持する。そして、半凝固状態の金属は成形に適した流動性をもつため、細かいディテールや複雑な形状の製品を成形しやすい

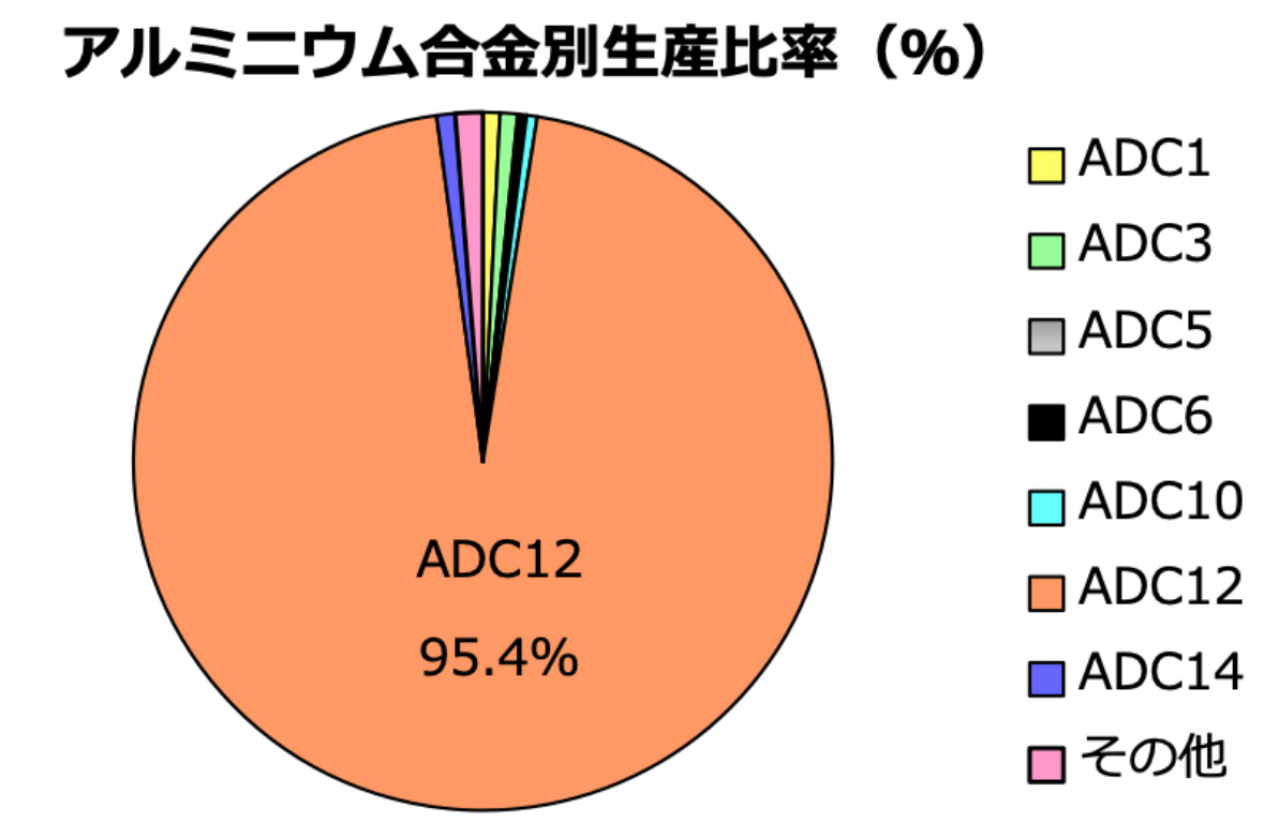

セミソリッド工法は実際製品化した例は少ないが、主にマグネシウム合金やアルミ合金に使われる工法で、アルミ合金に関してはひとつ大きな課題があった。工法を開発していた当時、適用できるといわれていたアルミ合金は「AC4CH合金」しかなかったのだ。このAC4CH合金は生産量が少なく、用途としても限定的になる。そこで目をつけたのがアルミ生産比率95.4%の「ADC12合金」だ。

「AC4CH合金というのは、ADC12と比べると材料的に強度が弱い。同じ剛性を持たせようとすると熱処理が必要で、薄肉形状もできないんです。当然、コストも増えますよね」と指摘する篠田氏。

ということは、ADC12合金でセミソリッド工法をやれば材料も強度もコストもすべての問題が解決するはず。しかし、本当にアルミのADC12合金で適用できるのかが開発チームの懸念として残った。