高摩擦・超高温の過酷な環境を「薄い銀メッキ」で耐える。EV・PHV充電端子向け硬質銀メッキを開発する三ツ矢の新技術に迫る|ものづくりワールド [東京] 2024

![高摩擦・超高温の過酷な環境を「薄い銀メッキ」で耐える。EV・PHV充電端子向け硬質銀メッキを開発する三ツ矢の新技術に迫る|ものづくりワールド [東京] 2024](/images/articles/big20240622dk82ch185512570500.png)

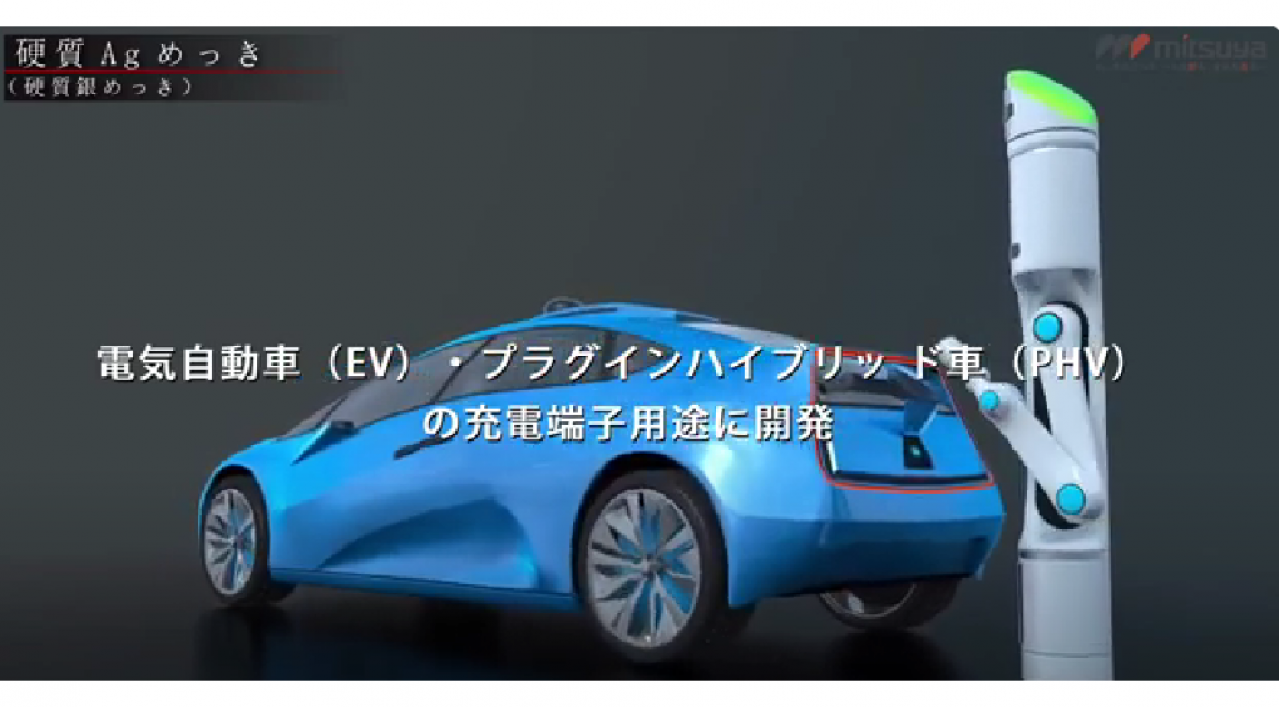

インジェクター、パワーステアリング、各種電装品、など自動車技術の高度化とともに搭載される電子部品の数は増加している。EVの登場で充電器など電子部品のすそ野はさらに広がった。電子部品の接触には、低抵抗・高品質のメッキ技術は欠かせない。EV充電器の抜き差し、高温化での使用など、過酷な環境下で使用する電子部品をメッキ技術でサポートする株式会社三ツ矢の取り組みを追った。

TEXT&PHOTO:石原健児

顧客からの要望に応え、EV向け新技術の開発を決意

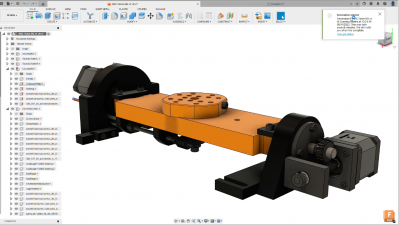

株式会社三ツ矢(以下:三ツ矢)は1931年創業。金属表面処理加工のめっきを行っている。通信機器から航空宇宙分野まで対応する産業分野は幅広い。自動車関連部品では燃料供給に関係するインジェクターのほか、各種センサー類、車載用半導体部品、カーナビ部品

など幅広く対応。近年では自動運転ユニットやEV充電端子のめっきも手掛けている。

「『銀メッキをもう少し硬くできないだろうか?』数年前、ある自動車メーカーから三ツ矢に相談が寄せられたんです」と語るのは三ツ矢でデビュティーマネージャーを務める佐藤 康弘氏。

銀は金属の中で最も通電性が高く抵抗値は少ない。電子部品のめっき素材として多く使用されている。一方めっきの皮膜はやわらかく、抜き差しが多いなど摩擦が強い環境下の使用では摩耗しやすい。

詳細を聞くと、EV充電端子に関する相談だという。三ツ矢は今後のEV普及を視野に入れ、新しい銀メッキの開発を決断した。目指したのは、通電特性を維持しつつ摩耗にも強い銀メッキだ。