NTNがe-Axle向け「絶縁被膜付き軸受」を開発…耐電圧100V以上の絶縁性能を実現

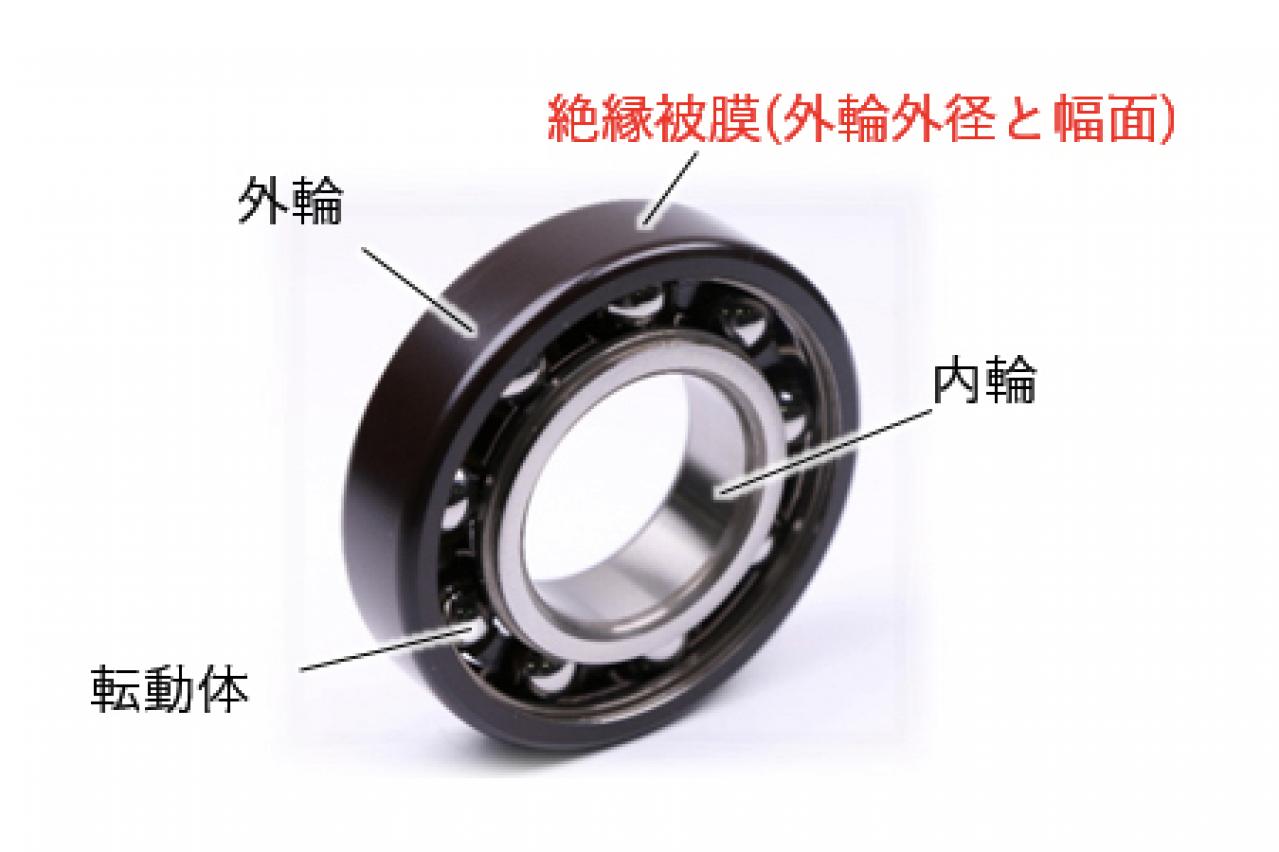

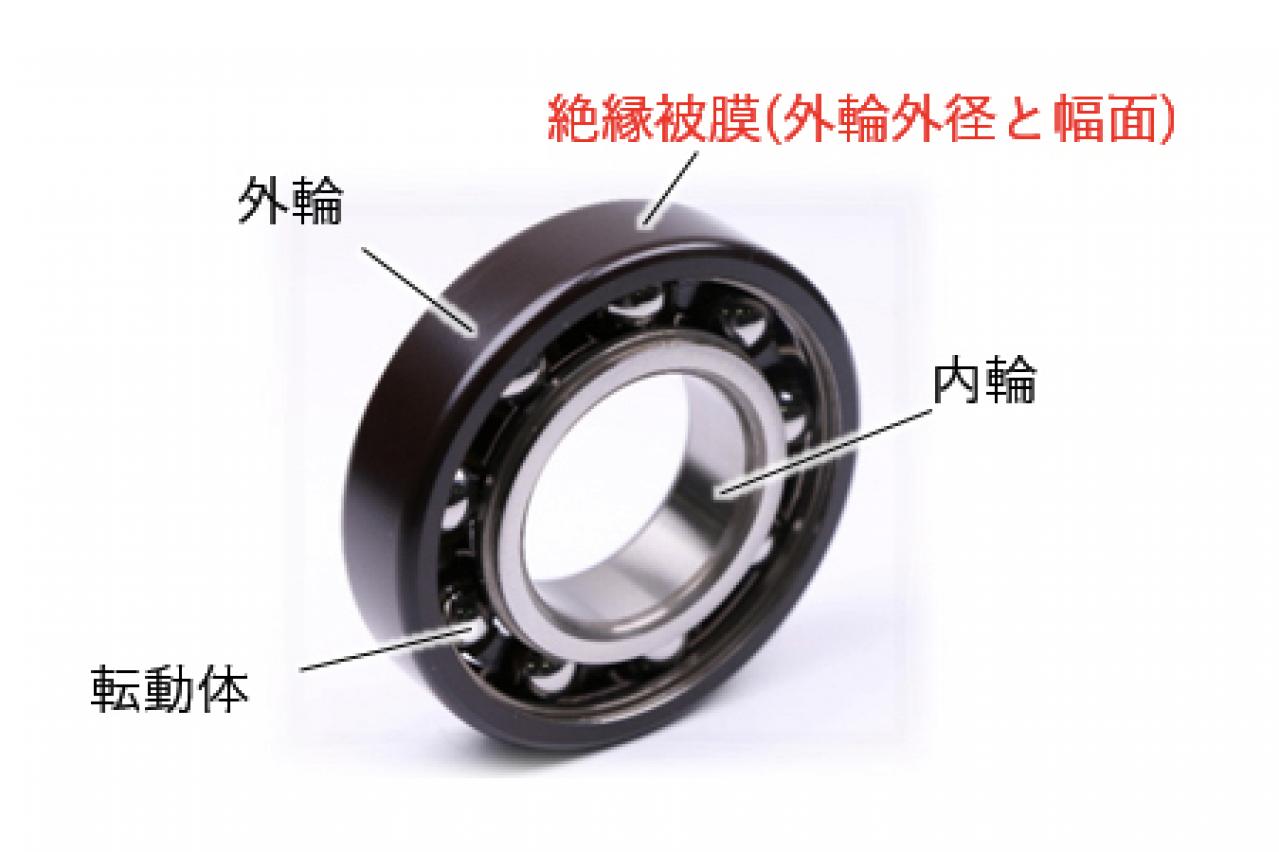

NTNは5月16日、電気自動車(EV)やハイブリッド車(HEV)で使用されるe-Axle向けの耐電食軸受「絶縁被膜付き軸受」を開発したことを発表した。内部への電流通過を低減する絶縁被膜加工を軸受の外輪外径と幅面に施すことで、耐電圧100V以上の絶縁性能により電食の発生を抑制し、バッテリーの高電圧化などに対応する。

開発の背景

近年、脱炭素化に向けた取り組みが進む中、自動車市場においてはEVやHEVをはじめとする環境対応車の開発・普及が加速している。

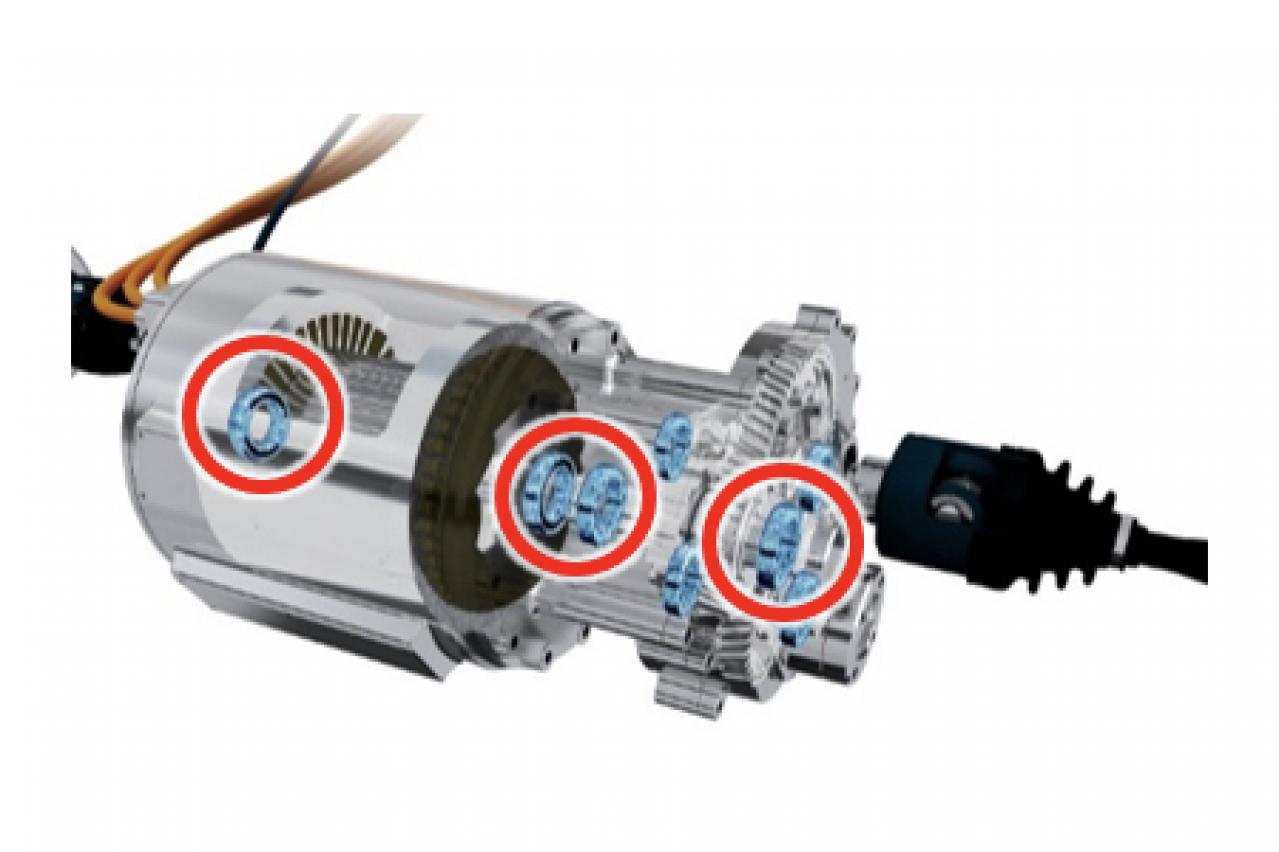

これらのモーターを主動力源とする自動車には、モーターとインバーター、減速機の3つが一体化したe-Axleが搭載されている。e-Axleはバッテリーの電気により稼働するが、軸受内部に電流が通過した際にスパークが発生して金属組織が溶融するとはく離などの損傷につながる。そのため、軸受には漏洩電流による電食への対応が必要とされている。

開発品の特長

1.耐電食性能

軸受内部への電流通過を低減する絶縁被膜加工を軸受の外輪外径と幅面に施すことで耐電圧100V以上の絶縁性能を実現。モーター用軸受にかかる電圧はバッテリー電圧の10%以下と想定されるため、今後増加が見込まれるバッテリー電圧800Vに対応可能な耐電圧を有している。

2.放熱性能

耐電食性と放熱性を両立する膜厚とすることで、被膜加工を施していない標準品と同等の放熱性能を備えている。

3.耐摩耗性能

絶縁被膜は摩擦係数が低く耐摩耗性に優れており、被膜加工を施していない標準品と比べて外輪外径とハウジング内径の総摩耗量を88%低減できる。これにより、固定されていた外輪が円周方向に回転して摩耗するクリープ現象が発生した際も、絶縁に必要な被膜を維持できる。

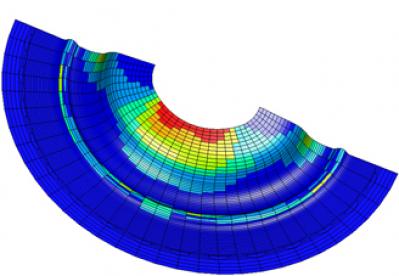

<電食試験後の外輪軌道面>

標準品では電食特有の波板状の損傷が発生

なお、今回開発した絶縁被膜は世界最高水準の高速回転性能を誇る高速深溝玉軸受(※)を含む同社のe-Axle向け軸受製品への適用も可能としている。

NTNはe-Axleの電食に対応する商品として、セラミック製の転動体を用いた軸受を提供してきた。コスト面に優れた本製品をラインアップに加えることで、e-Axleの進化に伴って高まる耐電食のニーズに対応し、EV・HEVのさらなる普及や高機能化に貢献していくとしている。

用途

EV・HEV用e-Axle(モータ、減速機)

※ 2022年4月28日プレスリリース