EV車載用バッテリーを「監視」せよ。リチウムイオン電池の「熱暴走」を防ぐ、業界最多水準の25セル対応バッテリ監視IC - ヌヴォトン|人とくるまのテクノロジー展 2024

ヌヴォトン テクノロジージャパンは2020年に「パナソニックセミコンダクターソリュションズ株式会社」が、台湾の半導体専業メーカーである「Nuvoton Technology Corporation(ヌヴォトン社)」に半導体事業を委譲してできた企業だ。今回の展示会では、業界最多水準の25セル対応バッテリー監視・パック監視IC、半導体チップによるバッテリーの内部温度推定の仕組みなどを展示した。今回は、バッテリー監視ICについてマーケティング部部長金久保 圭秀氏に話を聞いた。

TEXT&PHOTO:巖 朋江(Iwao Tomoe)

主催:公益社団法人自動車技術会

25セル対応のダブルチェック体制により、システムの簡素化と安全性を

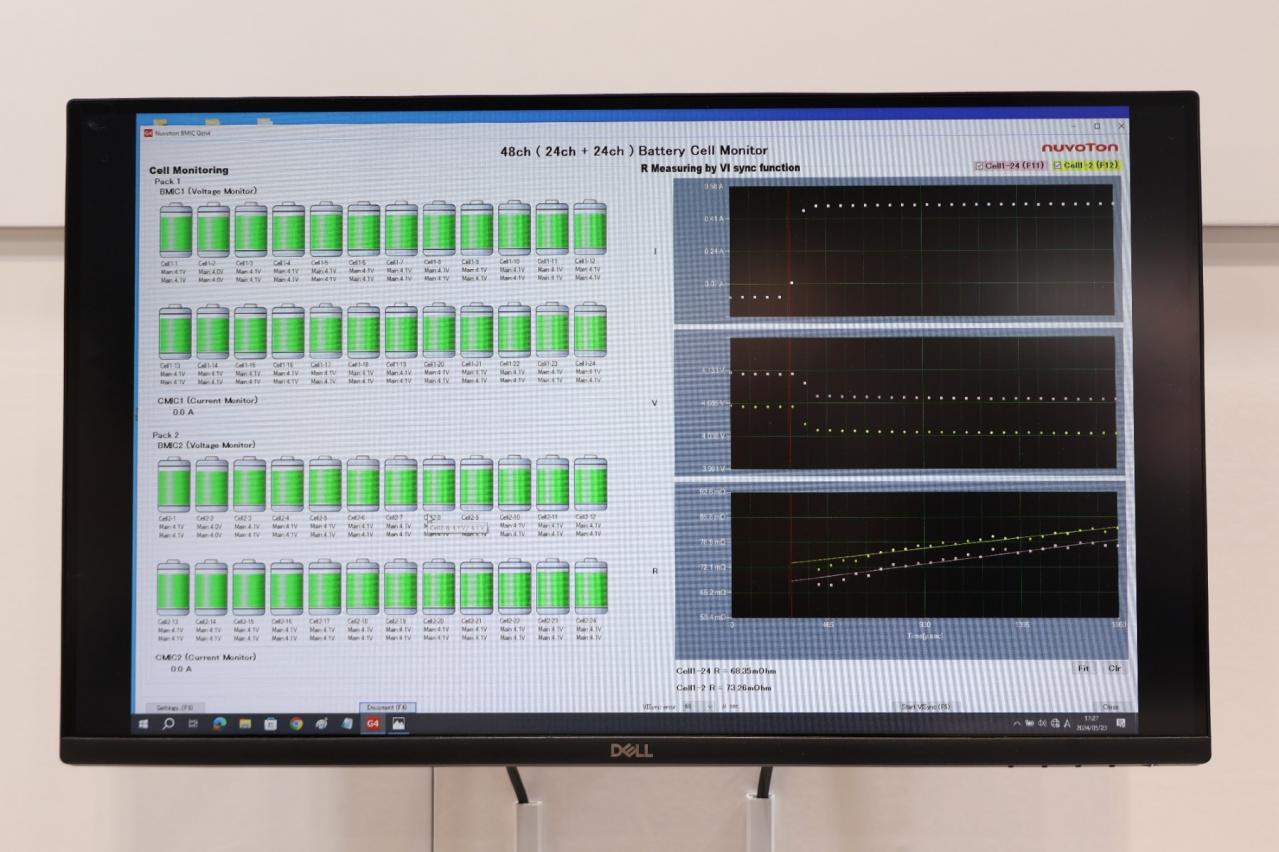

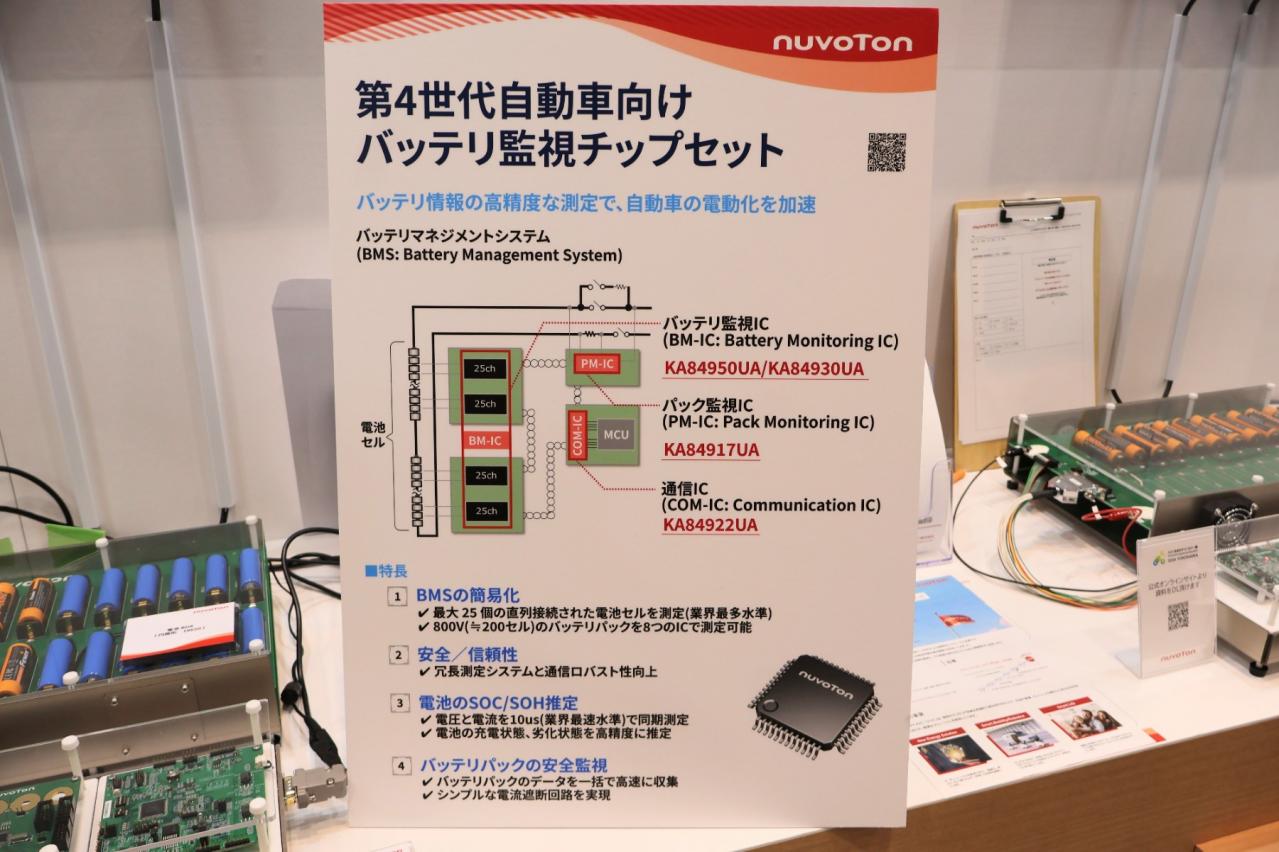

EVを安全に走行させるには、車載リチウムイオン電池の安全性確保が必須だ。そのため、内部のリチウムイオン電池を監視する必要がある。そこでヌヴォトン テクノロジージャパンが提供したのは自動車向けバッテリー監視ICである。バッテリーセルを監視するBM-IC・PM-IC(パックモニタリングIC)・COM-IC(通信用のIC)の3つをチップセットして量産している。

BM-ICはリチウムイオン電池セルの異常をECUに伝えるICだ。1つのICで25個のリチウムイオン電池セルを確認できる。現状、EVには100から200つのリチウムイオン電池セルが搭載されており、1つのICで対応できるのは16〜18個程度だ。そんな中、独自の半導体技術やプロセスで最大25個の対応を実現し、対応するセルを増やすことでシステムの簡素化を実現している。

また、1つのセルの信号を2つのADコンバーターで変換することで、1つのセルに対して2つのデータを確認できる。ECUに2つのデータを流し、両者で大きな差がない限り、ICの正確性が担保されることとなる。「電池セルを安全に、精度良く監視することは航続距離の精度を上げることにつながります」と金久保さんは語る。

さらに、セルに対応するチャンネル数を20個あるいは25個に変化させられるため、車両モデルやメーカーのバッテリーのセル数や電圧に合わせ、多様なニーズに対応可能だ。

EVバッテリーの熱暴走を防ぐ冗長設計

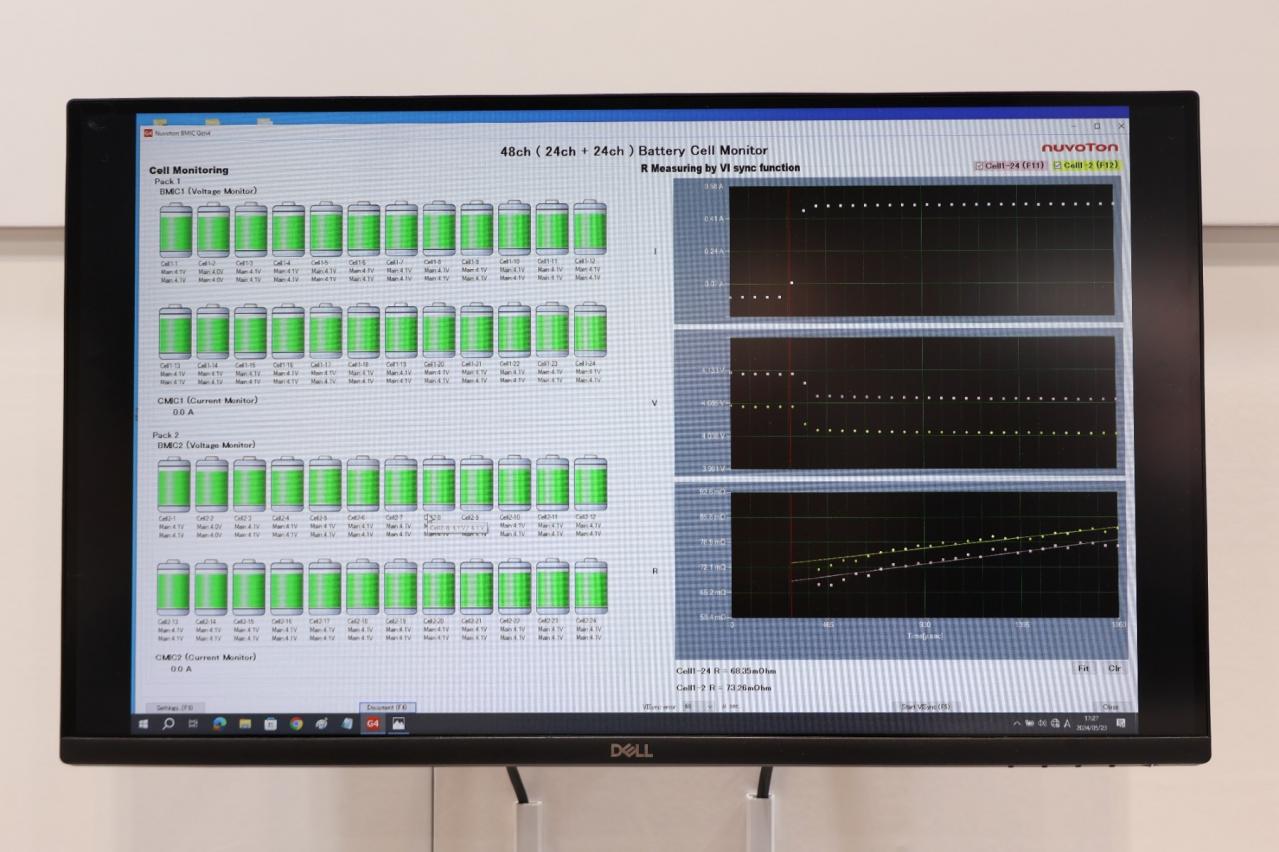

本チップセットでは、BM-ICとPM-ICを組み合わせることで、電圧、電流、温度を同じタイミングで測定できる。電流と電圧を同タイミングで測ることで、バッテリーのインピーダンス(内部抵抗)が算出できるため、バッテリーの性能をより正確に把握できる。「リチウムイオン電池の発煙や発火といった事象を懸念して、高い安全性の確保が求められる中、冗長設計を意識している」と金久保さん。

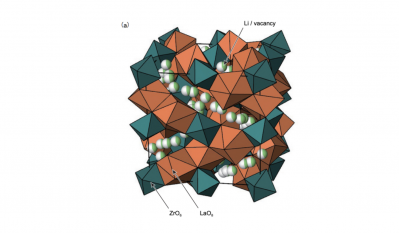

さらなる冗長設計として、SOIシリコンインシュレーターでブロックごとに基盤を囲み、絶縁している。基盤とICが直接つながっていないために、高温になってもリークなどの問題が起きにくい。それにより、安全でワイドレンジな温度でバッテリーを使えるようになっている。EVバッテリーが連鎖的に発熱し、燃焼する「熱暴走」を防ぐ仕組みだ。

このような精密な制御の結果、我々が乗車する運転席のドライブモニターに航続距離や現在の充電量が表示されるのだ。車の電動化において、電池の性能は技術の根幹となる。本技術の重要性は今後ますます増していくだろう。