老舗のクラッチ技術が生み出す電動化パーツ。ミクロン単位の精度を実現するFCCの新たな挑戦|人とくるまのテクノロジー展 2024

1939年設立。老舗のクラッチメーカーFCC株式会社が、「人とくるまのテクノロジー展 2024」に出展したブースには断熱シートやモーターコアなど、これまでにない製品が並んだ。いずれもクラッチ技術を応用したものだという。営業や技師、技術担当者に、老舗が挑む新たな取り組みをうかがった。

TEXT&PHOTO:石原 健児(Kenji Ishihara)

主催:公益社団法人自動車技術会

高いシェアを誇るクラッチ業界の老舗

FCC株式会社(以下:FCC)は全世界での2輪用クラッチシェア50%を超え世界1位、4輪でも13%高いシェアを誇るクラッチ業界の老舗である。今回の展示会でも、その高い技術を披露した。

基幹事業であるクラッチは新製品「自動発進湿式多板クラッチ」を展示。その横には、事業の新たな柱をめざす商品が並んだ。「断熱シート」「2輪・4輪用モーターコア」「小型モビリティ用モーター」どれもクラッチの製造で培ったノウハウを活かしているという。

「ケミカルとメカトロニクスの連携が当社の強みです」と営業部主査の鈴木秀昌氏。高機能素材と部品・ユニットの組み合わせで高機能製品を生み出すという。

クラッチ製造で培った技術を多方面に応用

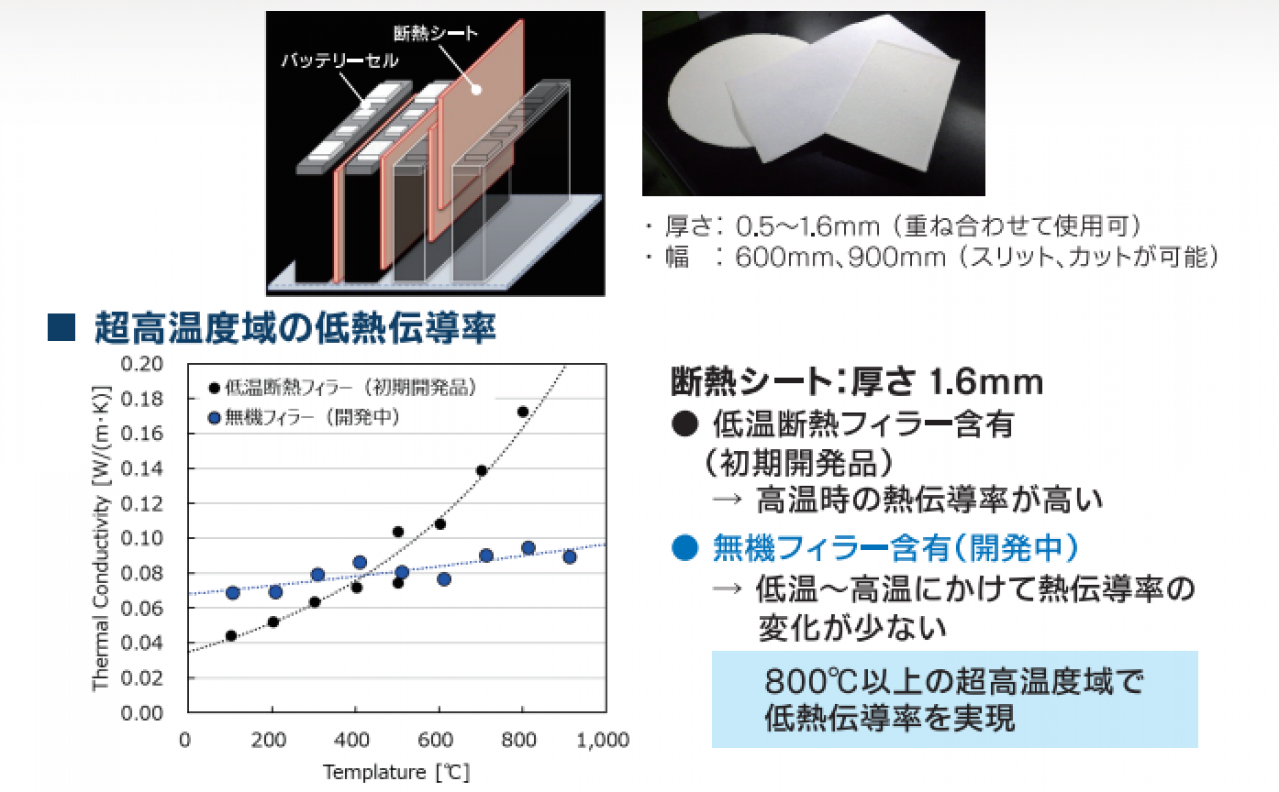

「断熱シート」では。摩擦材の製造で培った抄造技術を応用し和紙の製造過程で低熱伝導フィラーを分散・高充填し、薄く熱に強い断熱シートを作り上げた。厚さはわずか1.6mmと折り曲げや加工が容易ながら、800℃以上の超高温環境下で、低熱伝導率を維持した。1,200℃以上の超高温度バーナー試験でも、燃えることなく形状を維持したという。FCCではこの断熱シートをリチウムイオンバッテリー(Lib)向けに開発した。

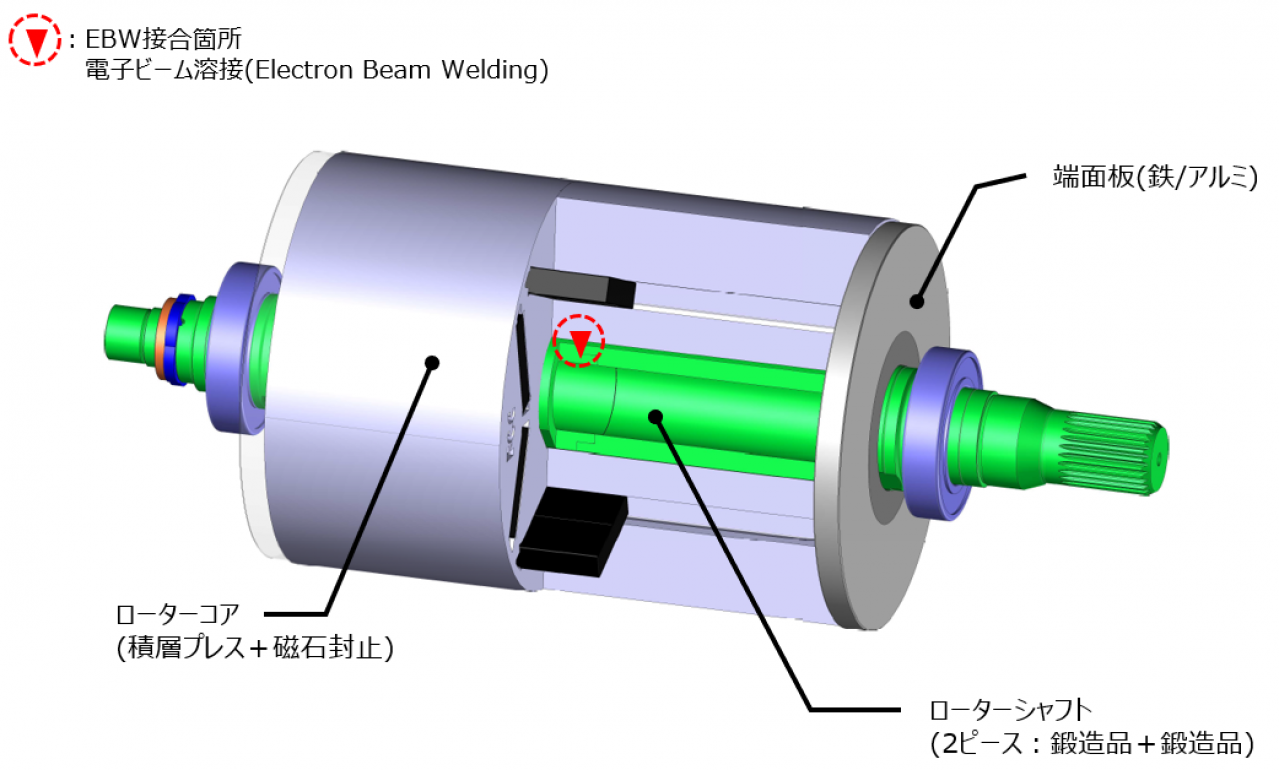

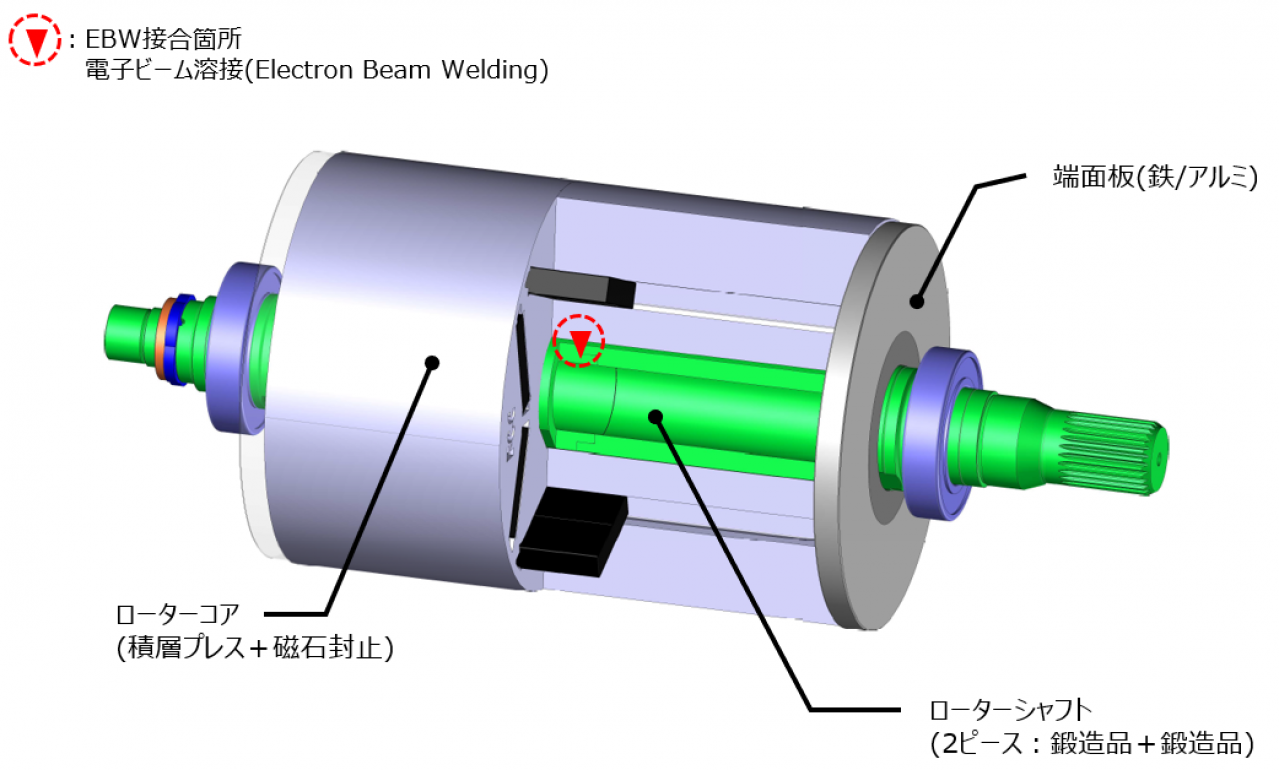

断熱シートの隣に展示されていたのが2輪・4輪用モーターコア。こちらは技師の河村悟志氏が説明をしてくれた。「モーターコアの大量生産にはクラッチプレートを製造するプレス技術を活用します。ただ、モーターはクラッチよりも高い製品精度が求められます。クラッチの精度がコンマ1mmレベルなのに対し、モーターはそれよりも一桁高い1ミクロンレベルの精度が要求されるんです」。

そこで、FCCでは、福岡県で精密金型製作を行う「株式会社フリント」を自社グループに招聘。ロータコアと中空シャフトを金型製造から大量生産まで自社で一貫対応できる体制を作り上げた。将来的に、国内・海外で20万台から40万台の生産をめざしている。

モーターコアの横には3種類の「小型モビリティ用モーター」が並んでいた。4kW・6kW・15kWと出力が異なる2輪向けの小型モビリティ用モーターだ。説明は、製品技術開発部の河合一誠氏。

「モーターで使用する素材は鉄とアルミニウムでクラッチと一緒です。そのため、金型から成型するダイカスト技術や加工技術など、これまでのクラッチ清掃で培った技術を活かすことができるんです。

例えばモーターの中には磁石の周りに発生する力場を伝達する、金属板がバウムクーヘンのように重なっています。金属板の厚さは1枚0.35mm。4kW・6kWのモーターではそれを120枚、15kWでは150枚重ねています。製造過程で役立っているのが、クラッチ製造の金属プレス・加工技術です。モーターも設計から素材の加工、製造まで一貫して自社で行えるのが当社の強みです」。

展示ブースの一角には現在開発中のMCU(モーターコントロールユニット:直流から交流への変換ユニット)が並んでいた。「今後モーター、ギアなど動力機構全て自社で製造するのが、設計サイドの最終的な目標です」。(河合氏)

クラッチメーカーからより多彩な部品サプライヤーへと進化

エフ・シー・シーは、すでにインドでクラッチの製造を行っている。今後はモーターの生産ラインを増設し、生産を開始する予定だ。モーターコアに関しても、2025年から2輪をインド、4輪を中国で生産を開始する。並行して、国内でもバックアップとして同じラインを立ち上げ、万全な体制で製造に臨むという。断熱シートに関しては、国内で築き上げたコネクションを通じ各メーカーにアピールしていく。

「弊社の特徴の1つが、試作や量産タイプの製品の短納期です」と鈴木氏。試作用のパーツであれば、打合せから完成まで3カ月ほど、量産型のパーツでも6カ月ほどで完成できる。他社サプライヤーと競合する上で、短納期は大きな武器となる。こうしたスピーディな対応もクラッチ製造で培ったノウハウの1つだ。2025年から順次新製品の生産を開始する。老舗が挑む新たな挑戦に注目したい。