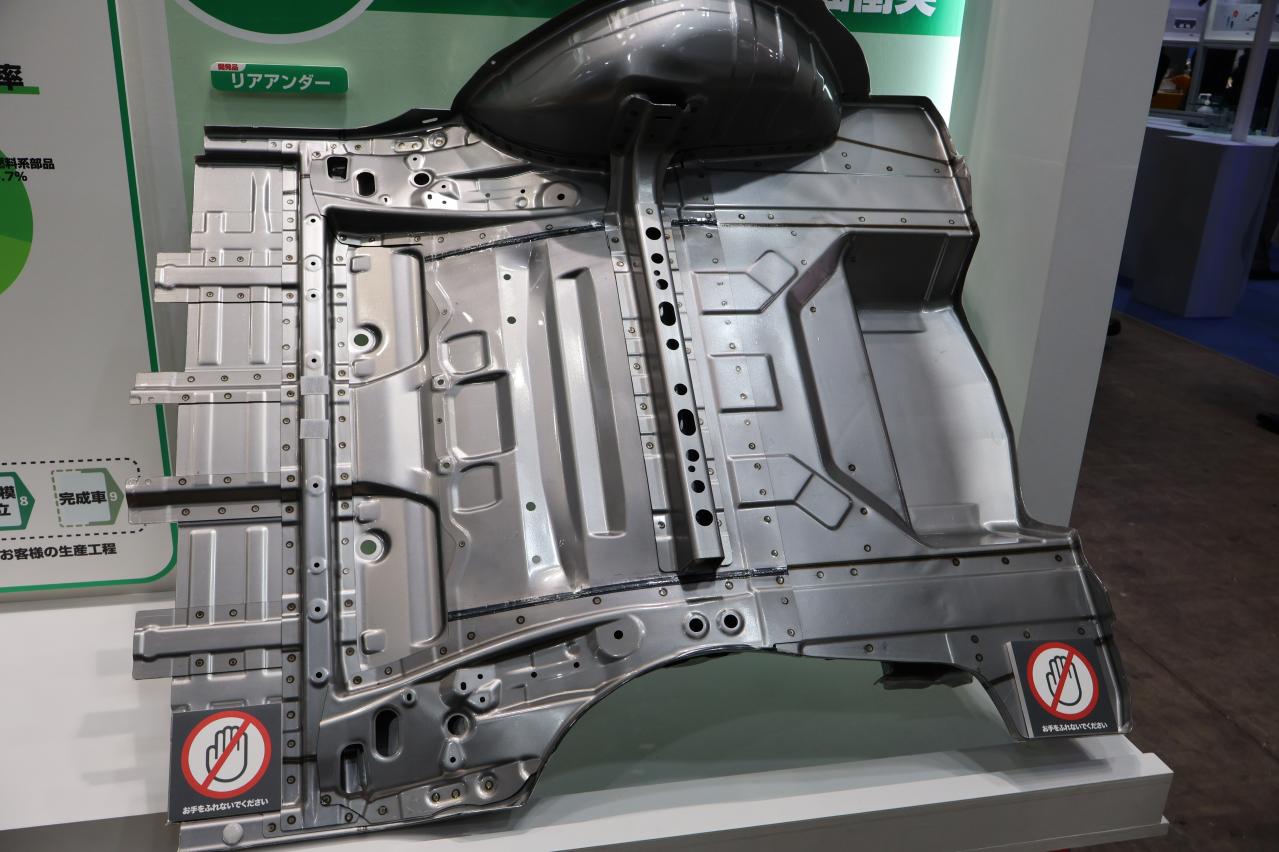

自動車ボデー部品の高強度軽量化を実現する「冷間超ハイテン加工」とは -フタバ産業|人とくるまのテクノロジー展 2024

プレス成型の技術と、溶接の技術をコアコンピタンスとしているフタバ産業。「鉄でどこまでできるか」をテーマに、プレス成型と溶接の技術を駆使した自動車部品開発を行っている。展示されていた冷間超ハイテン加工技術・バッテリーの底面冷却器のレーザー溶接技術について、技術統括部部付主査 梅本博氏に話を聞いた。

TEXT&PHOTO:巖 朋江(Iwao Tomoe)

主催:公益社団法人自動車技術会

スプリングバックを低減する、冷間超ハイテン加工技術

フタバ産業では、冷間超ハイテン加工技術によって自動車ボデー部品の高強度軽量化を実現している。この「冷間超ハイテン加工技術」とはどのような技術なのか。

一般的に鋼板のプレス成型には、ホットスタンプという加工方法が採用されている。ホットスタンプとは鋼板を高温に加熱してから素早く金型に移動させ、プレス成型と同時に急冷することで鋼板を高度強化する技術だ。一旦加熱した鋼板をプレス成型するため、複雑な形状にも対応可能だ。一方で、強度を出すために板厚を上げなくてはならず、ボデー部品の高強度軽量化に課題がある。

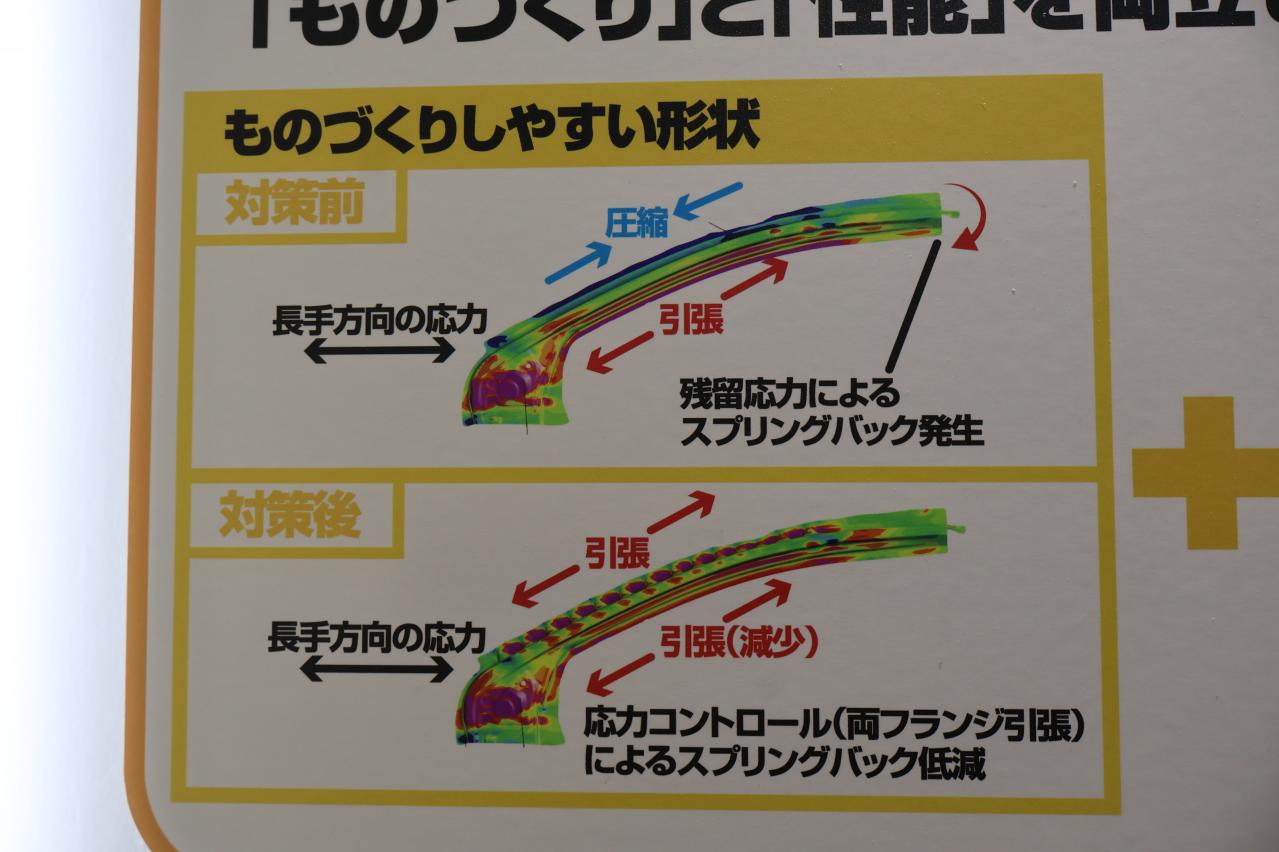

その課題を解決するのが、フタバ産業の「冷間超ハイテン加工技術」だ。冷間超ハイテン加工とは、引張強度1.5GPa級の超ハイテン材という材料を、冷間プレスにより加工する技術である。一般的に冷間超ハイテン加工技術での鋼板の成型には、スプリングバックが起こるという問題がある。材料を曲げた後に、残留応力によってスプリングバックが発生し、予定していた寸法精度を確保することが難しいのだ。

そこでフタバ産業では、成型解析を行い、フランジの応力をコントロールし精度を高めている。そのうえで冷間超ハイテン加工で成型し、一部を波うたせることで、スプリングバックの方向を調整している。これがフタバ産業で冷間超ハイテン加工技術によって自動車ボデー部品の高強度軽量化を実現させた「秘伝のタレ」だ。

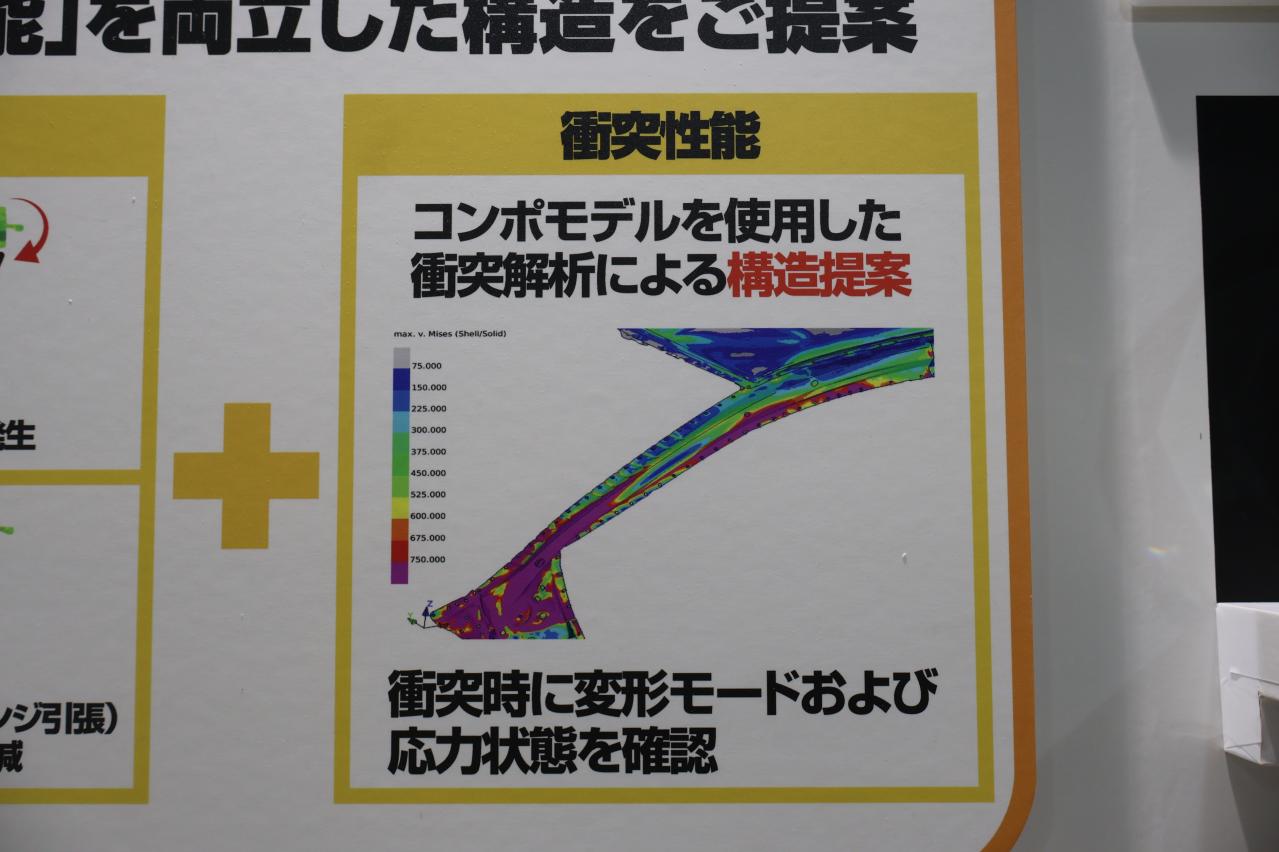

さらに、最適な形状で高い性能を目指すために衝突解析を行い、衝突時の変形モードや応力状態も確認している。「性能設計開発の技術力を上げ、お客様への貢献を目指しています」と梅本氏は語る。

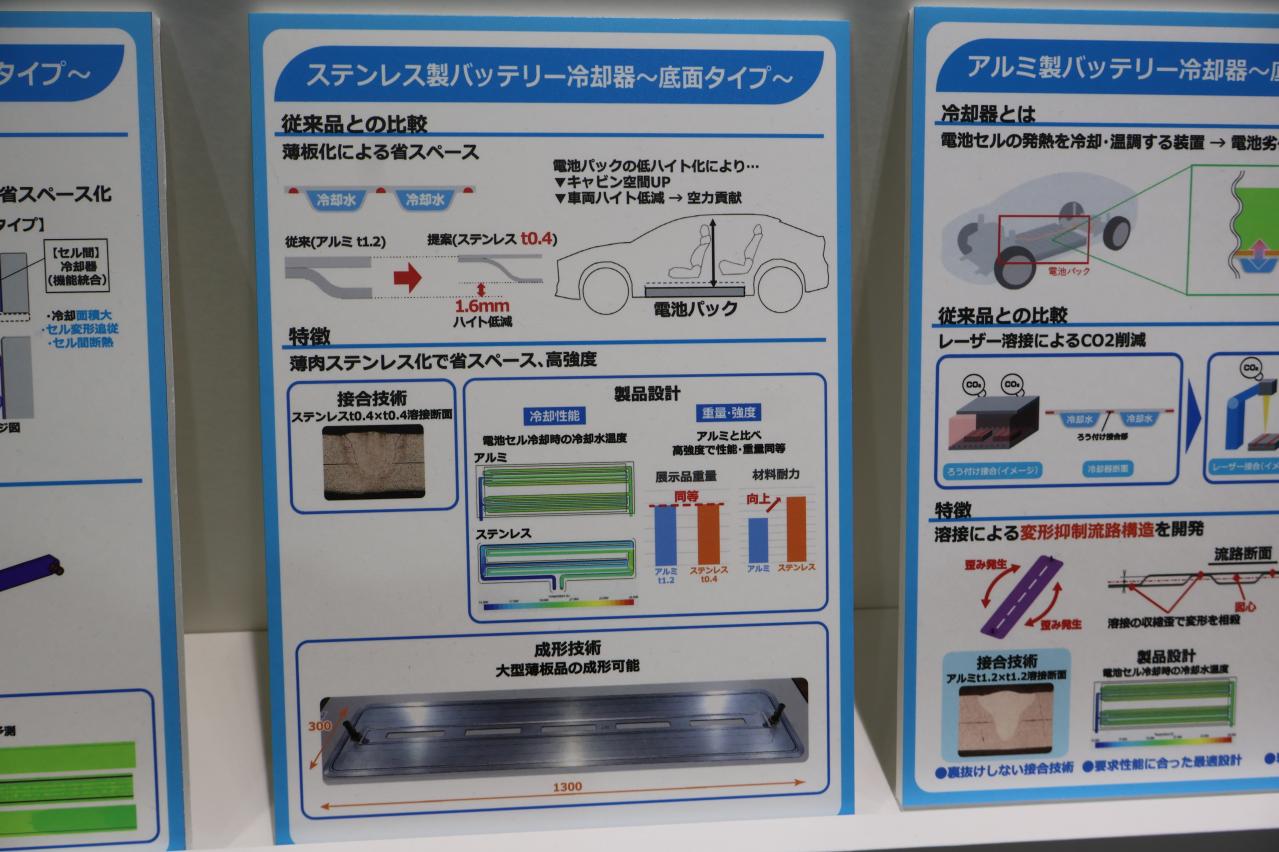

0.8tの重量と1.6mmのハイト軽減をかなえる底面冷却器製造技術

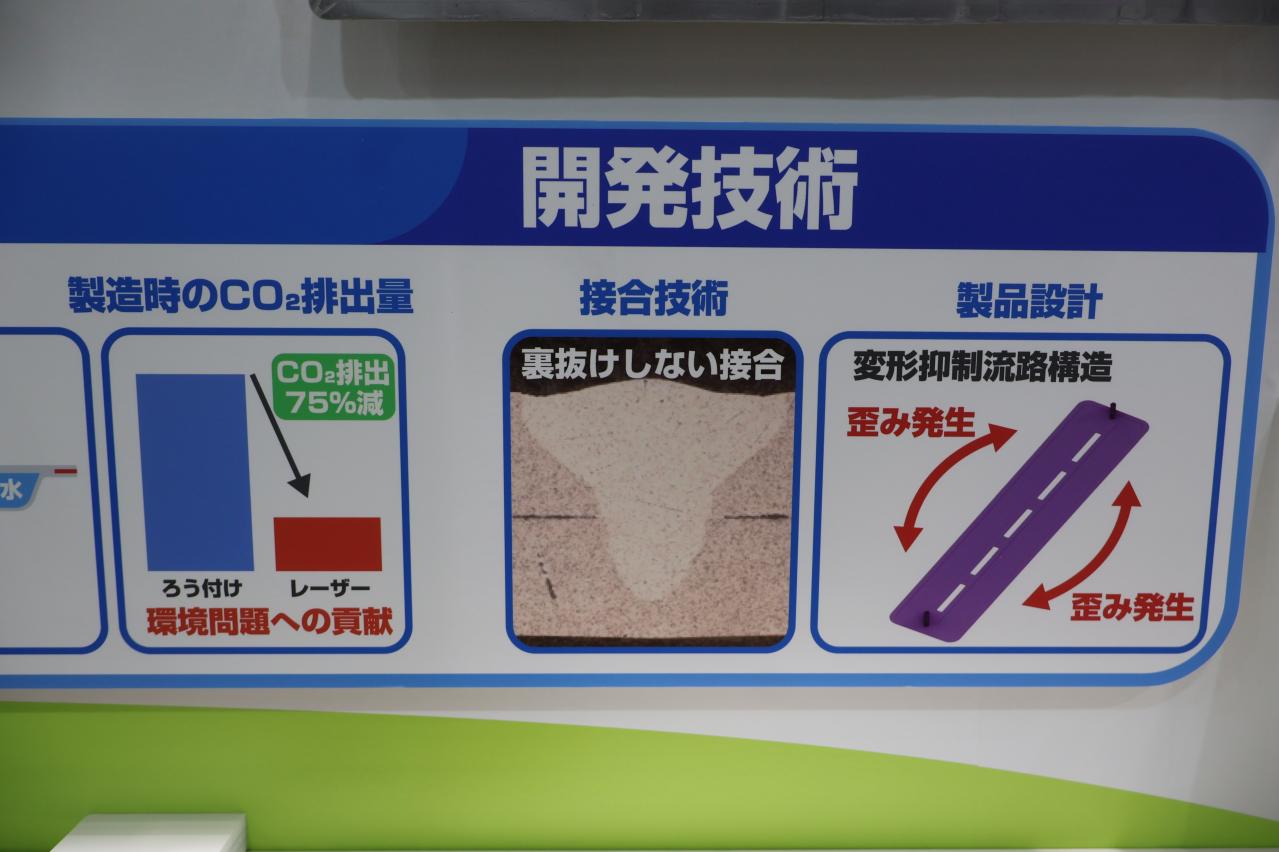

フタバ産業はプレス技術と接合という溶接技術を使い、電動車のバッテリーの冷却器も製造している。冷却器は電池セルの発熱を冷却・温調し、電池劣化防止の役割を果たす。

冷却器には一般的にはロウ付け接合技術が使われており、大型のロウが必要になり燃料消費も多い。それに対しフタバ産業ではレーザー溶接を採用し、大幅なCO2削減を実現している。「底面タイプの冷却器においては、ロウ付け接合と比較してCO2排出量を75%削減できると概算しています」と梅本氏は語る。

さらに、底面冷却器においては従来製品と比較して0.8tの重さと1.6mmのハイト軽減し、省スペース化と軽量化を実現している。フタバ産業の底面冷却器の厚さは鋼板を2枚重ねて、0.4mmの厚み。薄いがゆえに、レーザーでの溶接では底抜けさせないようにしつつ、2枚の板をしっかりと接合しなくてはならない。高い技術力が求められる工程だ。

卓越したプレス成型・溶接の技術で次々と新しい技術開発に取り組むフタバ産業。今後の動向にますます注目したい。