トライボロジーから生産システム構築まで。EVシフト加速のなかで大豊工業がみせる「新分野」への挑戦|人とくるまのテクノロジー展 2024

大豊工業は、トライボロジー(摩擦に関する工学)をコア技術とし、軸受をはじめとした自動車部品の製造で広く知られる企業だ。今回の展示会では、同社が開発した電池用端子・バスバーの技術、抄造CFRP(炭素繊維強化プラスチック)、転がり軸受の滑り軸受化、さらには鍛造と機械加工の一貫ライン「コンパクトライン」を展示している。

TEXT:庭野 ほたる(Hotaru Niwano)

PHOTO:村上 弥生(Yayoi Murakami)

主催:公益社団法人自動車技術会

目次

異種金属接合技術で高い電気伝導性を実現した電池用端子・バスバー

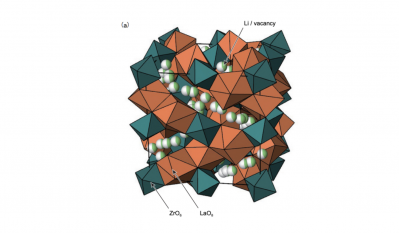

大豊工業は、電池用端子・バスバーの製造において異種金属接合技術を活用している。この技術は、アルミと銅を圧接することで金属間化合物の形成を防ぎ、高い電気伝導性と強度を維持するものだ。

「電池の部品において、アルミと銅を接合する際に化合物ができると、電気的な抵抗が増え、効率が落ちてしまいます。私たちの技術は、酸化膜を引き剥がしながら圧力をかけることで、化合物ができない接合を実現しています」と技術担当者は説明する。

この技術により、電池の端子部分が高い耐久性と効率を持ち、長寿命化が可能になる。また、製造過程でのエネルギー効率も向上し、環境負荷の低減に寄与している。この技術は、電気自動車(EV)の普及に伴い、重要な役割を果たすことが期待されている。

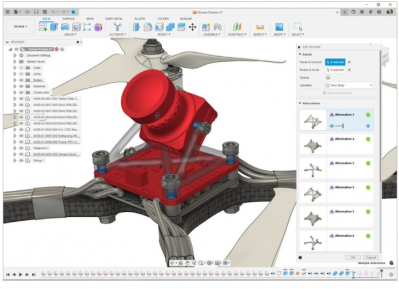

軽量で環境に優しい抄造CFRP技術

抄造CFRP(炭素繊維強化プラスチック)技術は、炭素繊維を樹脂に混ぜてシート状に成形し、プレス加工を行うものである。これにより、アルミと同等の強度を持ちながらも、軽量で環境に優しい製品を作ることができる。

「この技術は、樹脂と炭素繊維を均一に混ぜ合わせることで、高強度な材料を作り出します。これにより、軽量化と強度の両立を実現しています」と担当者は語る。

また、抄造CFRPは、特に自動車部品や航空機部品において、軽量である利点を活かしながら、燃費向上やCO2排出削減に寄与する。さらに、リサイクル可能な材料を使用することで、持続可能な製品づくりを推進している。

省スペースを可能にする滑り軸受

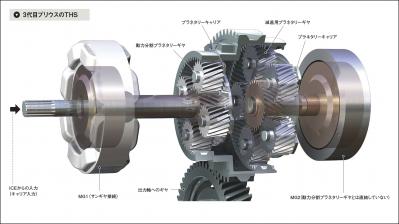

電動化に対応するために、大豊工業は転がり軸受を滑り軸受に変える技術を開発している。滑り軸受は、転がり軸受に比べ摩擦が小さくいため、オイル潤滑を必要としない環境でも高い耐久性と軽量化を実現する。

「滑り軸受は、転がり軸受よりもスペースを取らず、軽量化が可能です。したがって、電動車両の効率を向上させることができます」と担当者は説明する。

滑り軸受技術は、特にEVやハイブリッド車のモーターや発電機に適しており、高回転数や高負荷にも耐える設計が施されている。この技術の導入により、車両全体のエネルギー効率が向上し、メンテナンスコストの削減も期待される。

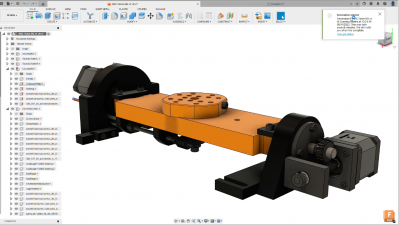

鍛造と機械加工を一つのラインで完結させる「コンパクトライン」

大豊工業の「コンパクトライン」は、鍛造と機械加工を一つのラインで完結させる効率的な生産システムだ。これにより、中間在庫を持つ必要がなく、CO2排出量の削減にも貢献できる。

「このラインは、成形機を直結することで、最適な生産能力を持つセルとして機能します。これにより、生産量に応じた柔軟な対応が可能となり、エネルギー効率の向上とCO2排出量の削減を実現します」と担当者は語る。

コンパクトラインの特徴は、成形機と加工機を直接連結させることで、材料移動や中間在庫を最小限に抑えることにある。これにより、生産工程全体の効率が向上し、迅速に製造することが可能となる。

コア技術をもとに新分野へ展開

大豊工業は、これまで軸受の製造に注力してきた企業である。そして本展示会では、この軸受技術を主軸としつつ、電池用端子やバスバー、抄造CFRP、そして転がり軸受の滑り軸受化といった新たな分野を展開した。特に、電池用端子では異種金属接合技術を駆使し、高効率と耐久性を実現している。

大豊工業の今後の展開に注目しつつ、持続可能な未来への貢献を期待したい。