三菱メディカルとホンダ、塗装レスでリサイクル可能な自動車ボディ用のアクリル樹脂材料を開発中

自動車ボディ用の素材は一般に鋼板が使用されているが、今回開発しているのは、自動車のドア、ボンネット、フェンダーなどに適用できるような新たなアクリル樹脂材料。アクリル樹脂にゴム粒子をコンパウンドすることで、自動車ボディに求められる耐衝撃性の向上を図る。

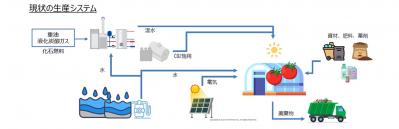

アクリル樹脂は透明性が高く、さまざまな色に調色できるため、着色剤を配合するだけで光沢のある表面を作ることができる。塗装工程が不要となることで、その工程で発生するCO2排出量削減にも貢献する。

アクリル樹脂は加熱により高収率でアクリル原料に分解できるリサイクルに適した樹脂であり、三菱ケミカルグループは2025年度のリサイクルプラント稼働開始を視野に、アクリル樹脂ケミカルリサイクルの事業化を目指している。

ホンダおよびマイクロ波化学と協力して実施した、テールランプtoテールランプの水平リサイクルの実証実験では、従来品に劣らない品質のリサイクル品が得られたという。実証したリサイクル技術における製品ライフサイクル全体のGHG排出量は、従来品よりも50%程度(※)削減できると見込む。今回開発した新たな樹脂材料にもリサイクルアクリル樹脂を使用している。

東京ビッグサイトで11月5日まで開催されるジャパンモビリティショー2023のホンダブースで、同開発品を使用したコンセプトモデル「SUSTAINA-C Concept(サステナ・シー コンセプト)/Pocket Concept(ポケット コンセプト)」が展示される。

※石油由来のアクリル樹脂を製造し、廃アクリル樹脂を焼却した場合と、廃アクリル樹脂を回収し、ケミカルリサイクルによるアクリル樹脂を製造した場合を比較