インホイールモーター、いよいよか?[Protean ElectricのIWM試験車に試乗]

![インホイールモーター、いよいよか?[Protean ElectricのIWM試験車に試乗]](/images/articles/big20231229skqdxi162208859604.jpg)

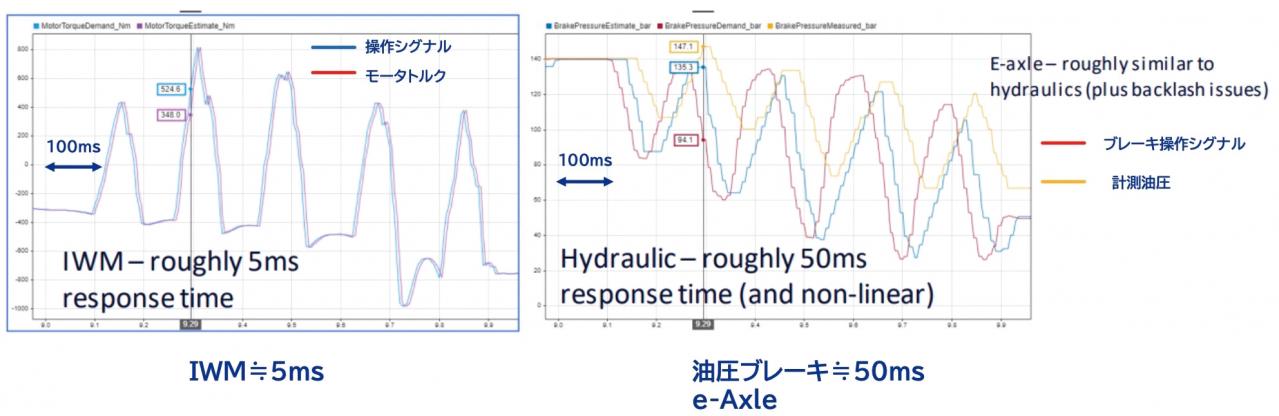

現在市販される電気自動車(BEV)はモーターとインバーター、減速機などを統合したeアクスルを搭載する。そんな中、ネガティブな要素が解消できず過去のものと思われていた技術でEV化に挑む企業がある。イギリスのProtean Electric社は、インホイールモーター専業メーカーである。

TEXT:石川 徹(Toru ISHIKAWA)PHOTO:MFi FIGURE:Protean Electric

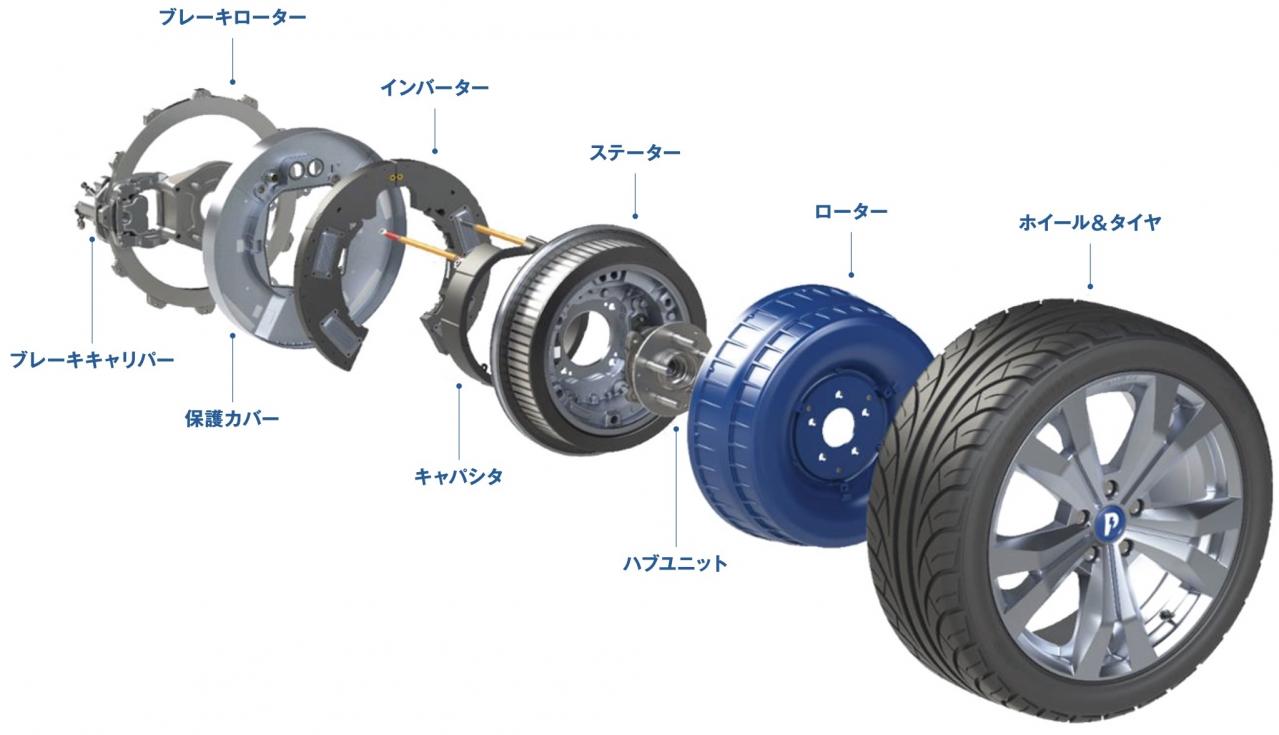

Protean Electric Ltd.(以下、プロティアン)は、2008年の創立以来、インホイールモーター(IWM)の開発のみを行なってきたメーカーだ。現在のIWMは第5世代にあたり、「Pd16」と「Pd18」と呼ぶサイズおよび出力の異なる2種類を乗用車および小型商用車向けに提供している。

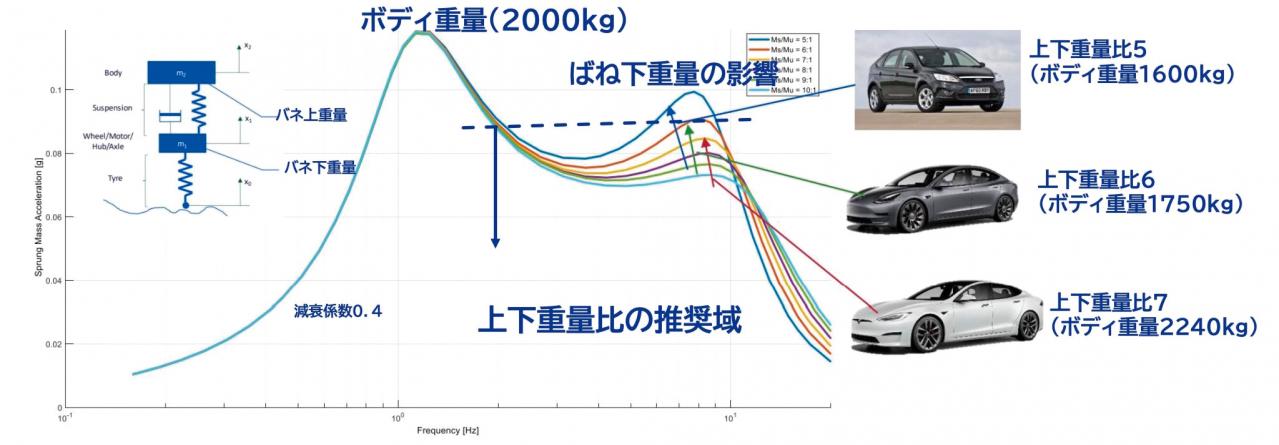

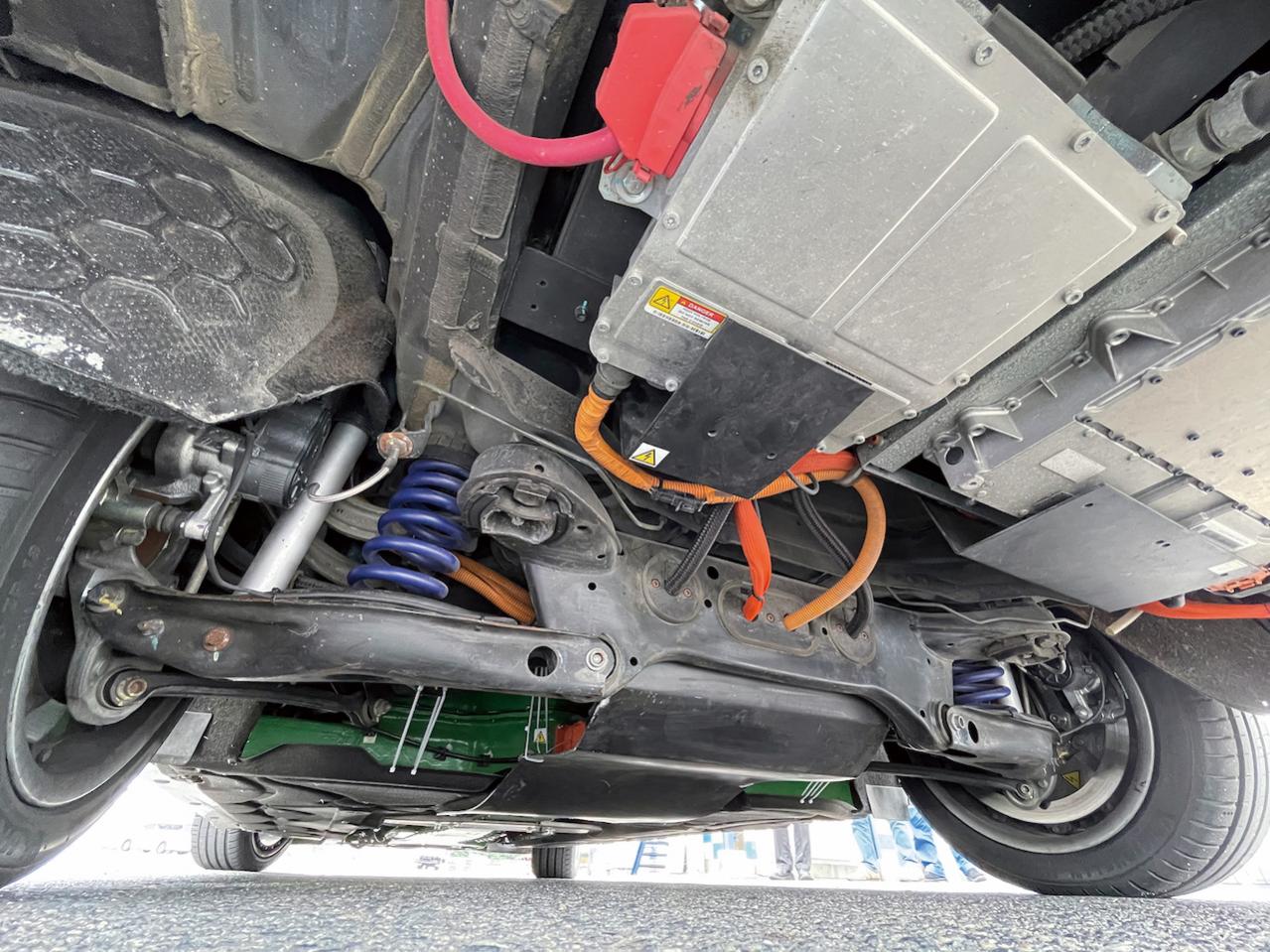

IWMはモーターなどの重量物が文字通りホイールの中に組み込まれるため、ばね下重量の増加によるハンドリング性能の低下や乗り心地の悪化が伴うとされる。現在市販されているBEVがIWMを採用していないのも、それが主な理由のひとつだ。

プロティアンは過去15年にわたって、第三者機関での試験を含め様々なテストと検証を繰り返したという。ハンドリングや乗り心地には、ばね下とばね上の重量比が鍵だとCEOのホワイトヘッド氏は話す。重量比が1:6以上の範囲に収まれば、ダンパーやスプリングなどを適切に調整することで許容範囲内のセッティングが可能だという。

同氏は具体例として、軽快なハンドリングで知られるロータス・エリーゼを挙げる。走りを支えるため、大径ホイールや比較的重量のあるブレーキ、剛性の高いベアリングなどが使われており、ばね下重量は重いという。こうしたライトウェイトスポーツカーの場合も、一般的に重量比は1:6〜1:7程度に設定されているとのことだ。「もちろん短時間で終わるような作業ではありませんが、OEMの要求値に収めることは可能です」とホワイトヘッド氏は自社のエンジニアリング力に自信を見せる。

プロティアンは、IWMの“柔軟性と自由度(flexibility & freedom)”が最大のメリットだという。ドライブシャフトなどが不要なため、ホイールをギリギリまで車体の四隅に配置することができる。同社の試算では、eアクスルを使用した場合と比較して、車両の前後にそれぞれ400ミリ程度の空間ができるという。クルマの全長が同じならば、バッテリーを大型化することができる。また、同じサイズのバッテリーを搭載したまま、クルマをコンパクト化することも可能だ。重量も軽減できるため、いずれの場合でも航続距離の延長につながる。

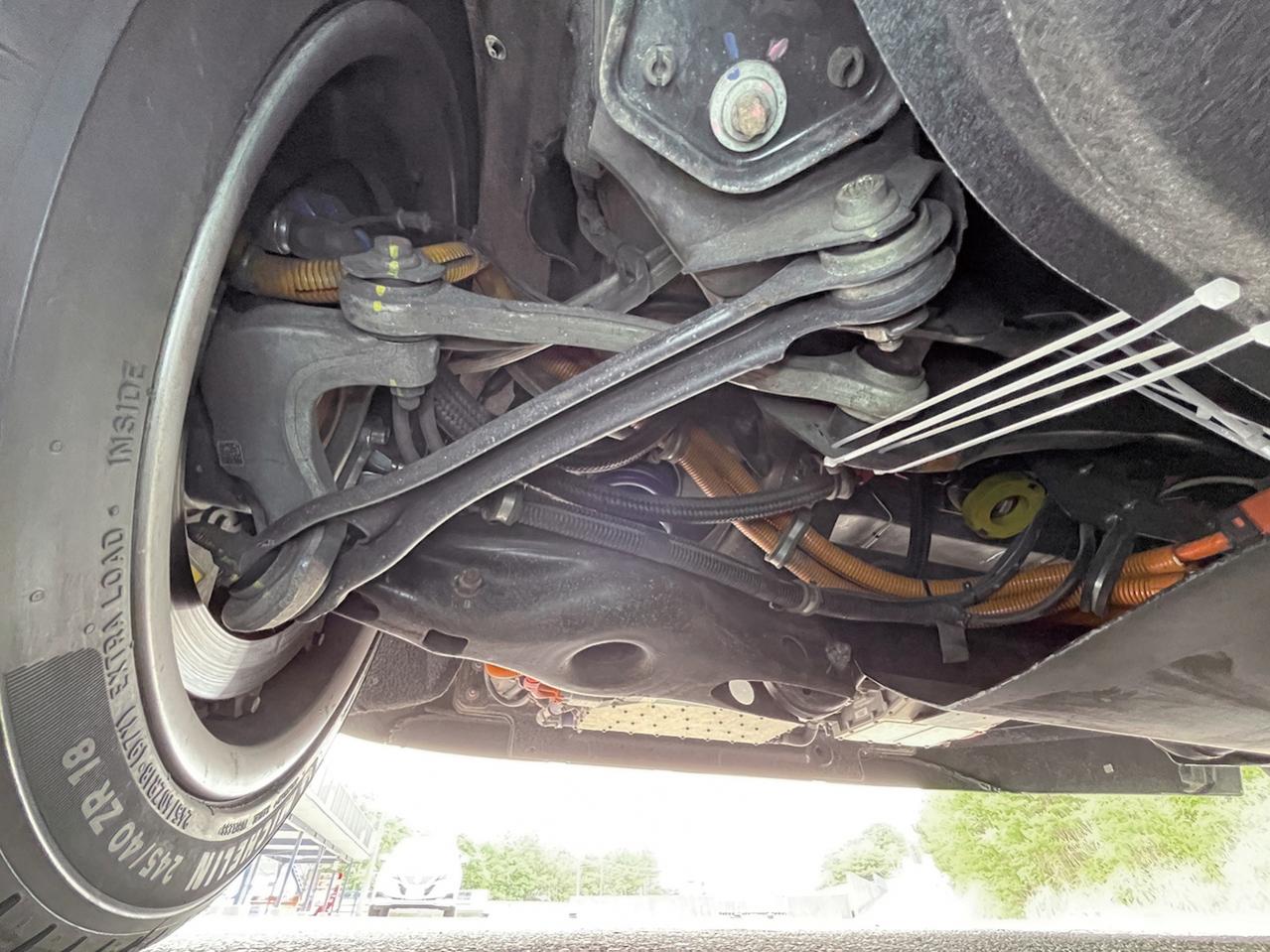

スペース効率の良さはさらなる柔軟性をもたらす。前輪駆動のBEVをeアクスルで全輪駆動化するためには、大幅な設計変更が必要になる。一方、IWMを使用すれば比較的容易にリヤの電動化が可能だろう。ひとつのプラットフォームでパワートレーン構造に柔軟性のある“フレキシブル・アーキテクチャー”を実現できるのも、IWMの強みだとホワイトヘッド氏は語る。

50車種以上に対応した実績があり、マクファーソンストラット、マルチリンク、トーションビーム、ツイストビームなど、サスペンション形式を問わず装着できるという。重量増に対応し、ボディとサスペンション・コンポーネンツの強度を確認する必要はあるが、ボディに変更を加えたケースは現在までないとのことだ。Aセグメントのモデルに装着した際も、ダンパーとサスペンションアーム1本の変更で対応可能だったという。

コストも課題のひとつ。eアクスルなら1基で左右両輪を駆動させることができるが、IWMはホイールごとにユニットが必要になる。当然、1台当たりのパワーユニット単体ではコストが上がる。ホワイトヘッド氏はIWMが「車体構造や搭載バッテリーなども含め、クルマ全体としてコストダウンに貢献できる」と主張する。そのほかのメリットと合わせ、OEMを納得させられるかは今後の大きなチャレンジだろう。日本市場向けには、トルクコンバーターやクラッチの主要メーカーである株式会社エクセディが、将来のライセンス生産なども視野に、プロティアンとのパートナーシップのもとマーケティングを展開している。