日本製鉄、超高強度鋼板冷間成形技術の開発で日本塑性加工学会の最高賞を受賞

日本塑性加工学会賞は、塑性加工の分野における顕著な業績として評価される学術的研究、独創性のある技術などを讃える賞。

日本製鉄が受賞したのは、同社が提案する次世代鋼製自動車コンセプト「NSafe-AutoConcept(NSAC)」において、NSACを構成する加工技術群(NSafe-Formシリーズ)の中核をなす技術のひとつ。概要は以下の通り。

1)開発の背景と狙い

自動車にはCO2排出量削減と衝突安全性向上が求められており、そのためには、車体の軽量化と強高度化が必要不可欠。また、近年普及が加速している電気自動車(BEV)では、搭載されるバッテリーが重く、また衝突時のバッテリー保護の観点からも、その重要性が益々高まっている。

車体の軽量化と高強度化の両立には、車体へより高強度な鋼板を適用することが有効であり、日本製鉄は、世界に先駆けて引張強度が980MPa級以上の超高強度鋼板を開発。近年では1470MPa級鋼板や2.0GPaのホットスタンプ用鋼板も開発している。

一方、鋼板は強度が高いほどプレス成形性が低下するため、超高強度鋼板は複雑な部品形状に成形することが難しく、その加工技術の確立が課題になっていた。本開発では、超高強度鋼板を加工するための新たな冷間プレス工法開発に取り組み、車体骨格部品への超高強度鋼板適用を可能とし、車体の高強度化と軽量化の実現に至った。

2)開発工法の概要

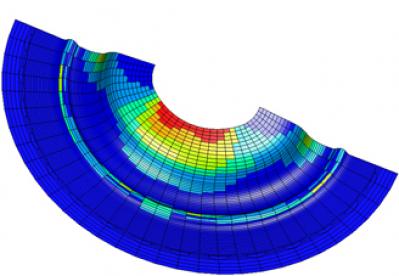

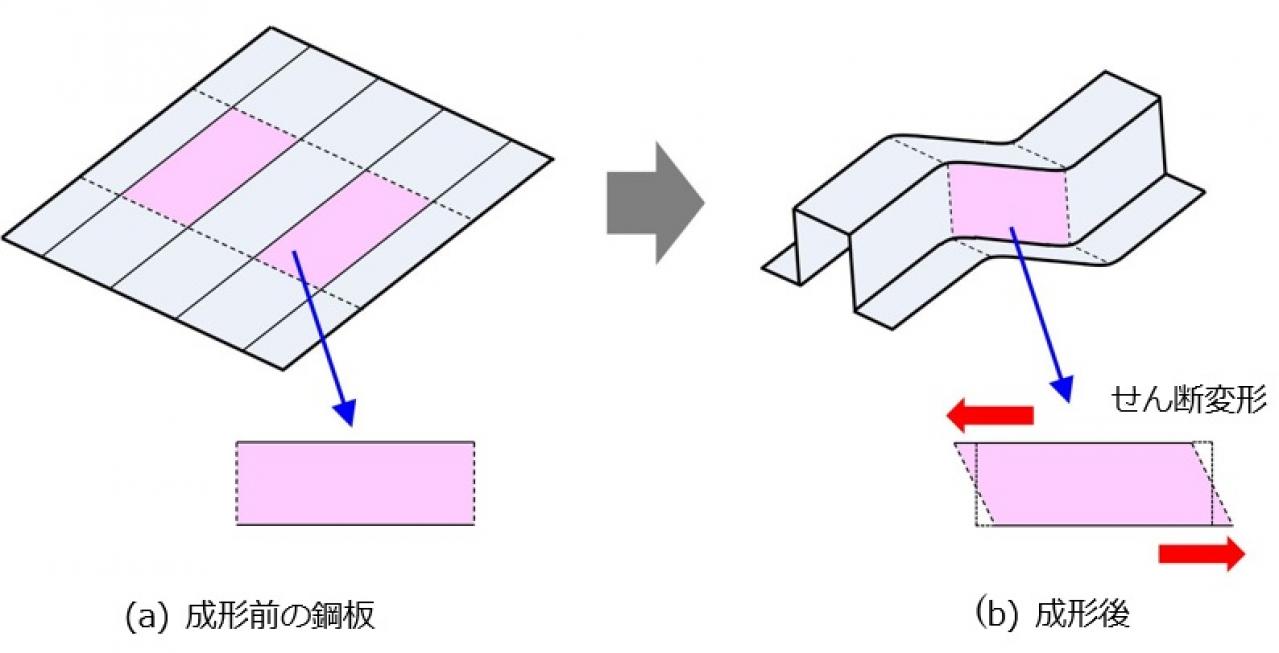

一般的なプレス加工では、鋼板が伸ばされることで板厚が薄くなるが、この板厚減少が限界を超えると鋼板が破断する。超高強度鋼板はこの限界が低く、加工も困難だった。そこで同社は「せん断変形」に着目。プレス金型内に設置された補助金型で鋼板の変形を制御し、せん断変形させて成形することにより加工時の板厚減少を低減。成形を容易にする技術の開発に取り組んだ。

その結果、自動車部品で特に成形が難しいメンバー類に見られる湾曲ハット形状の部品と、センターピラー等に見られる端部がL字形状やT字形状の部品に対して、それぞれ「せん断成形工法」と「自由曲げ工法」というプレス工法を確立。「せん断成形工法」では湾曲ハット形状の縦壁部を、「自由曲げ工法」ではL字、T字の湾曲稜線部近傍をせん断成形させることにより、超高強度鋼板を用いても、割れやしわの発生無く製品形状に成形することを可能にした。

また、開発工法ではプレス成形後に切り捨てられる部分を減らし、鋼材使用量を従来比で約15%低減した。

3)開発の成果

開発工法により、難成形の自動車部品に1470MPa級までの超高強度鋼板の適用が可能に。本技術は2012年に量産部品の製造に初採用され、現在では年間250万台以上の国産自動車の部品製造に適用されている。また、車体の軽量化と高強度化に寄与し、材料歩留向上と合せて年間42.6千トンのCO2排出量削減を実現。

日本製鉄は本賞で、本開発に関連した学術論文(論文名「高強度鋼板のプレス成形におけるしわの生成過程(塑性と加工、vol.62-no.730)」)に対する論文賞も受賞している。