BMWグループ、3Dプリント技術でカスタマイズされた製造ロボットを実装。40万個以上の部品を生産するバイオニック・グリッパー

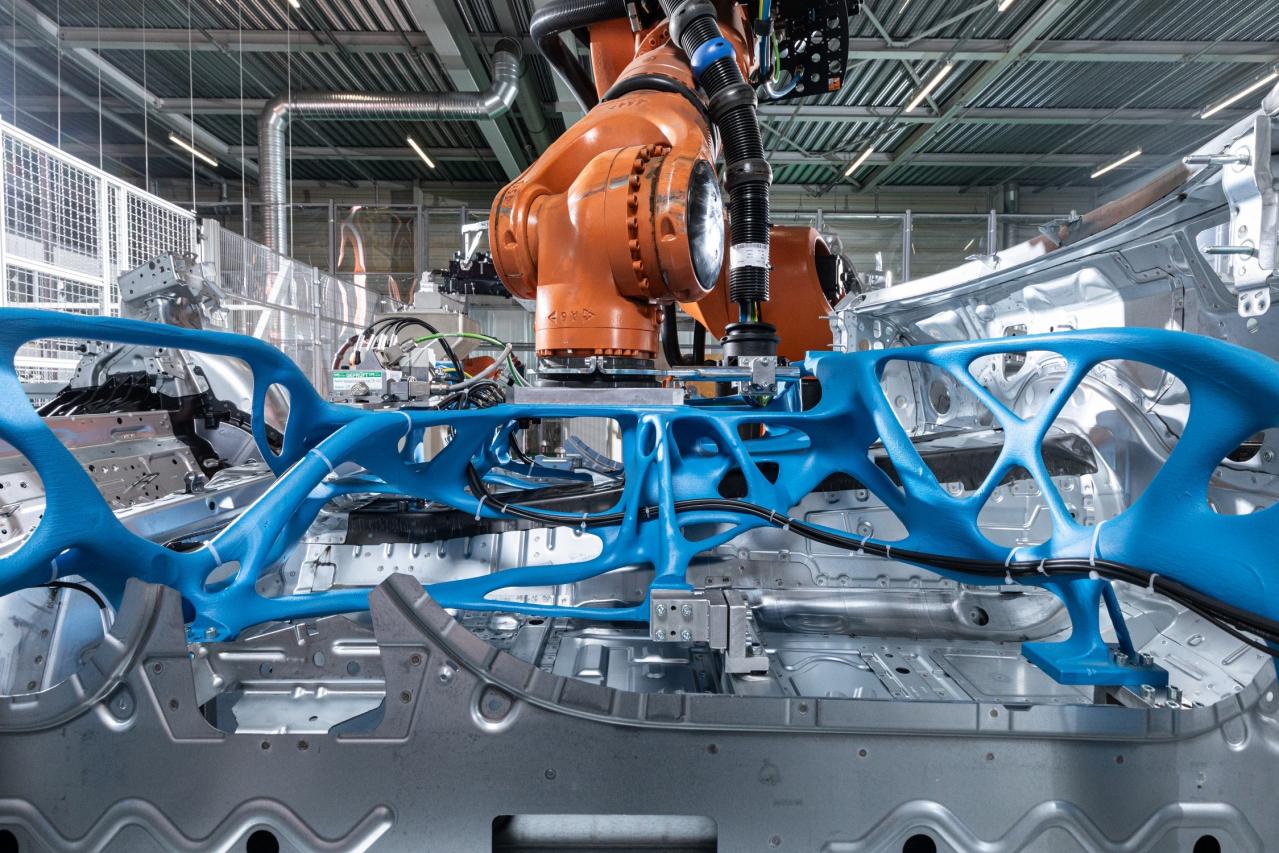

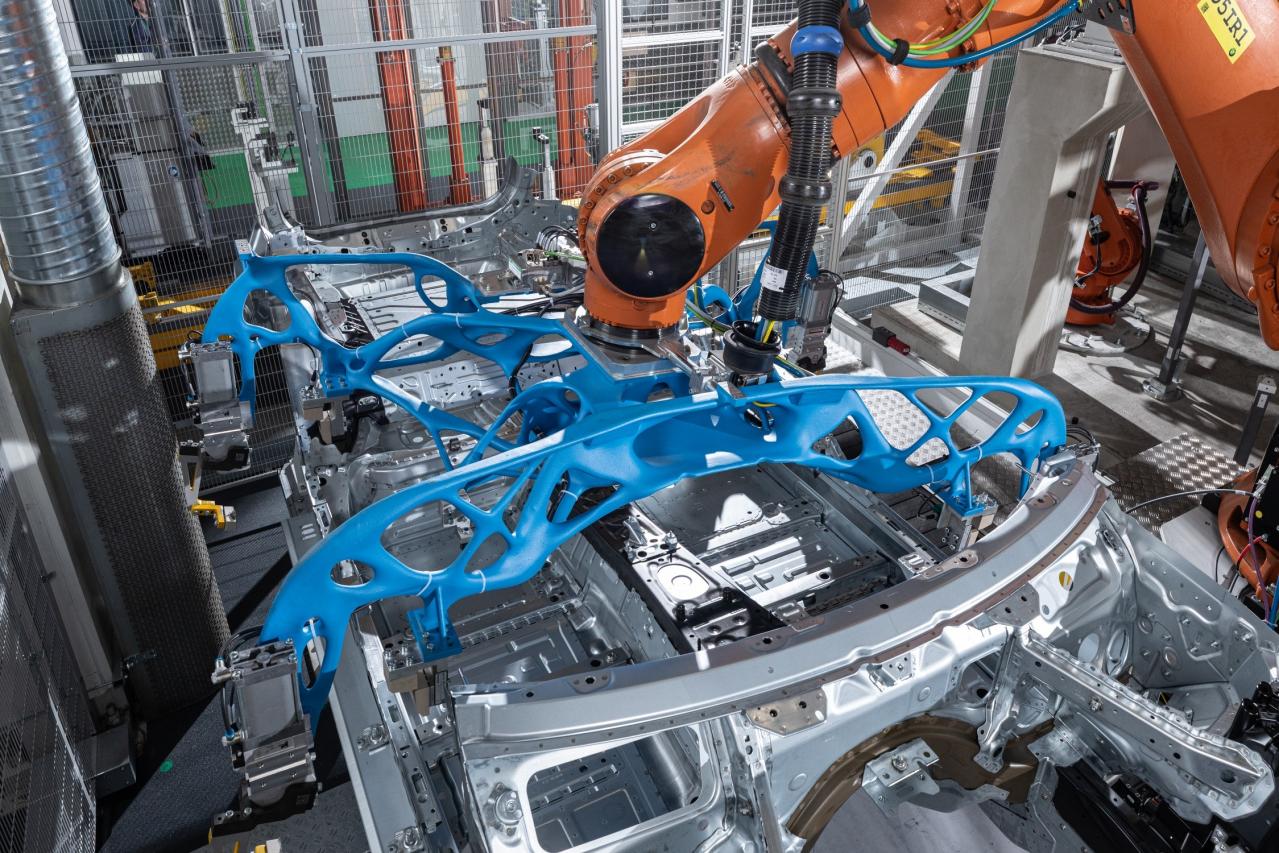

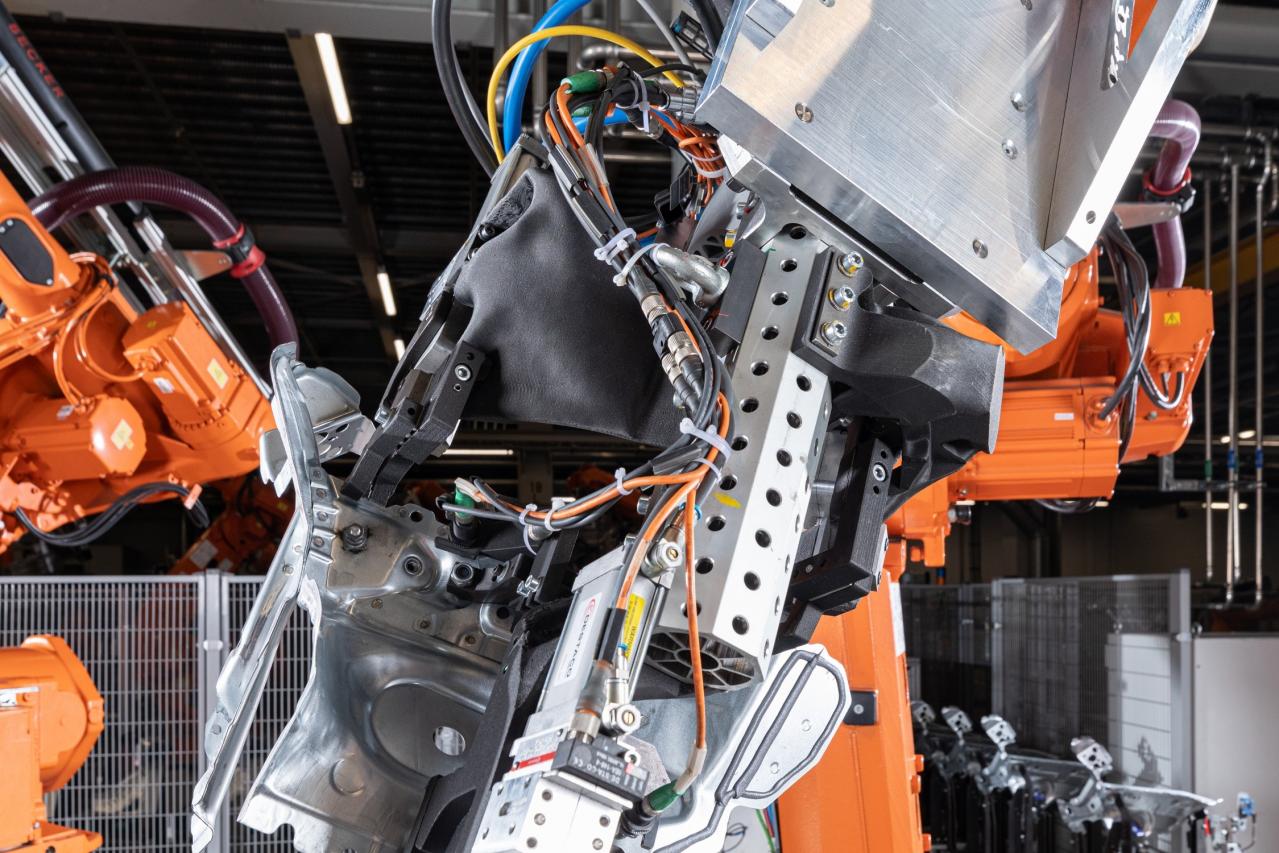

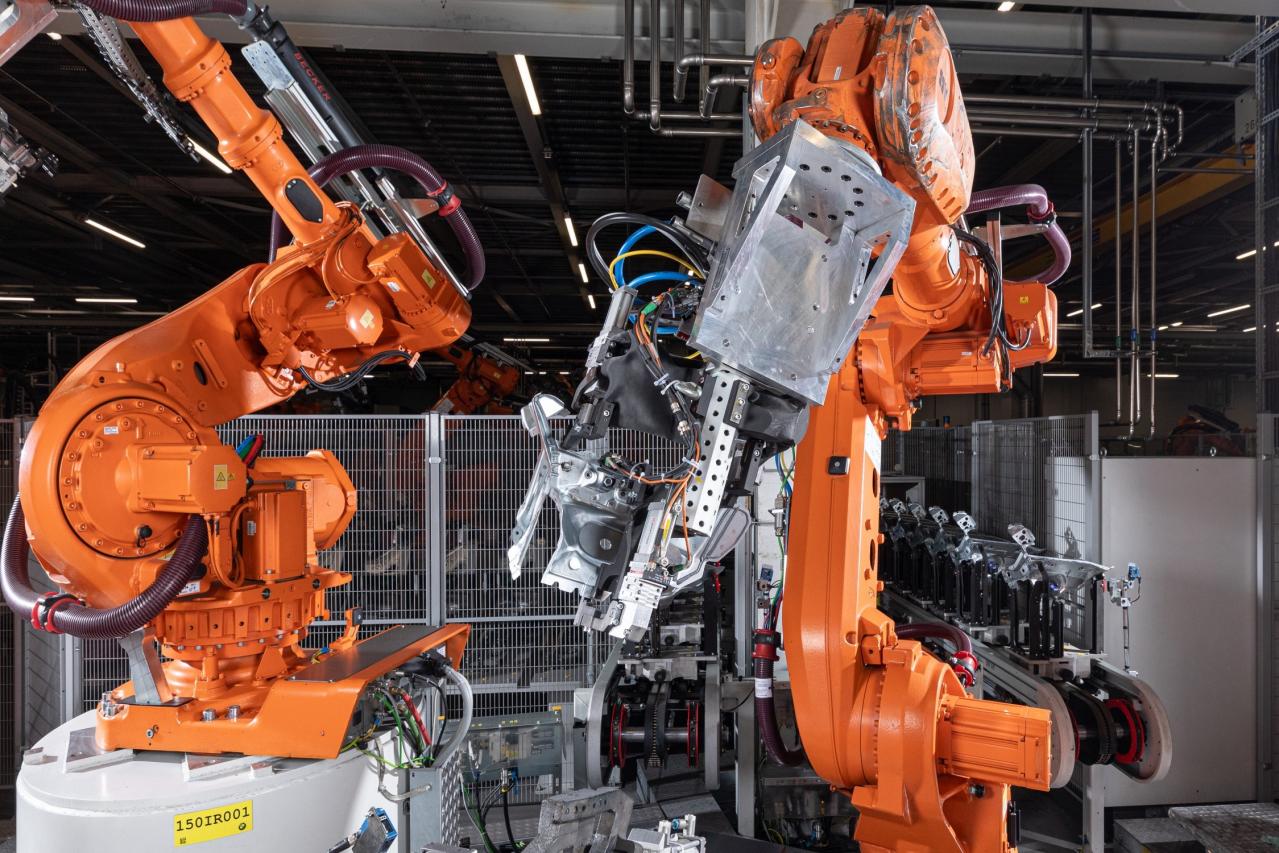

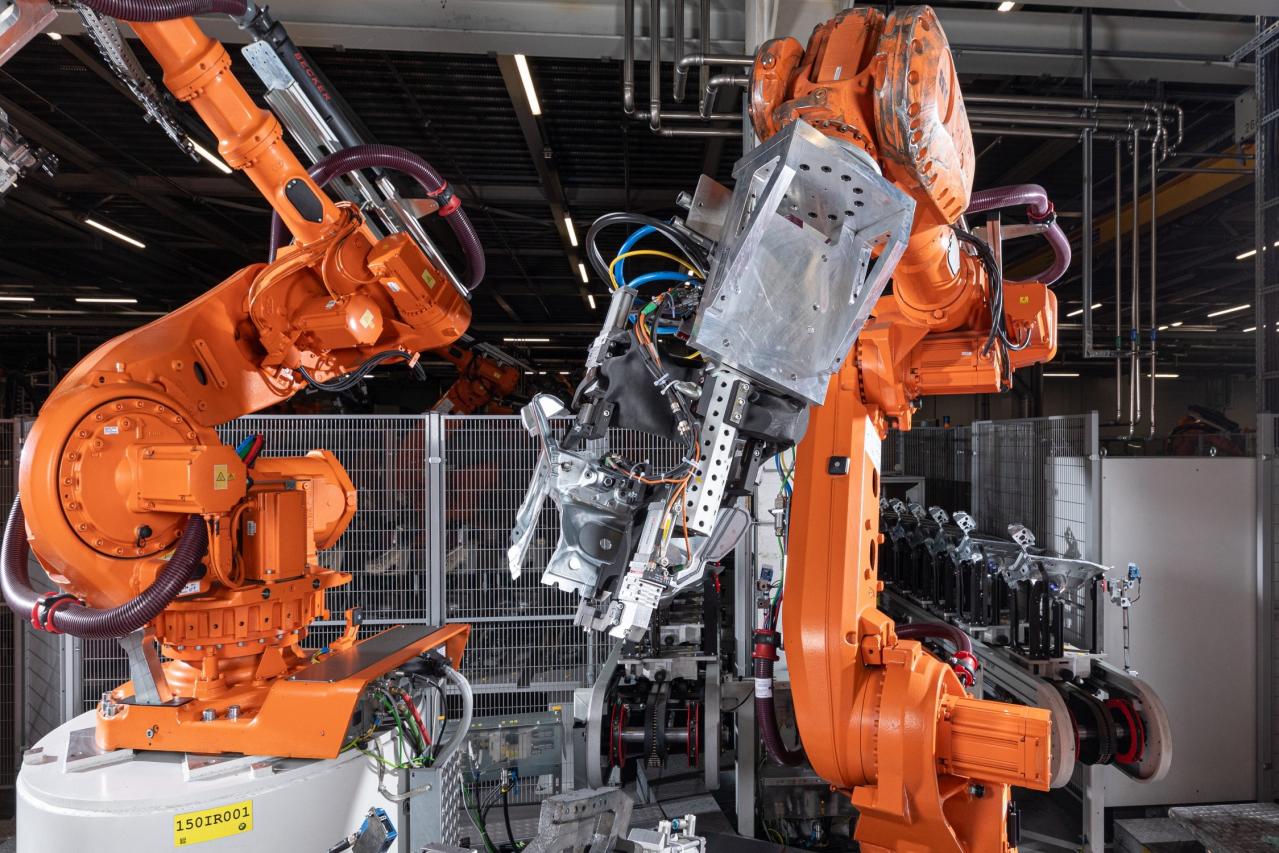

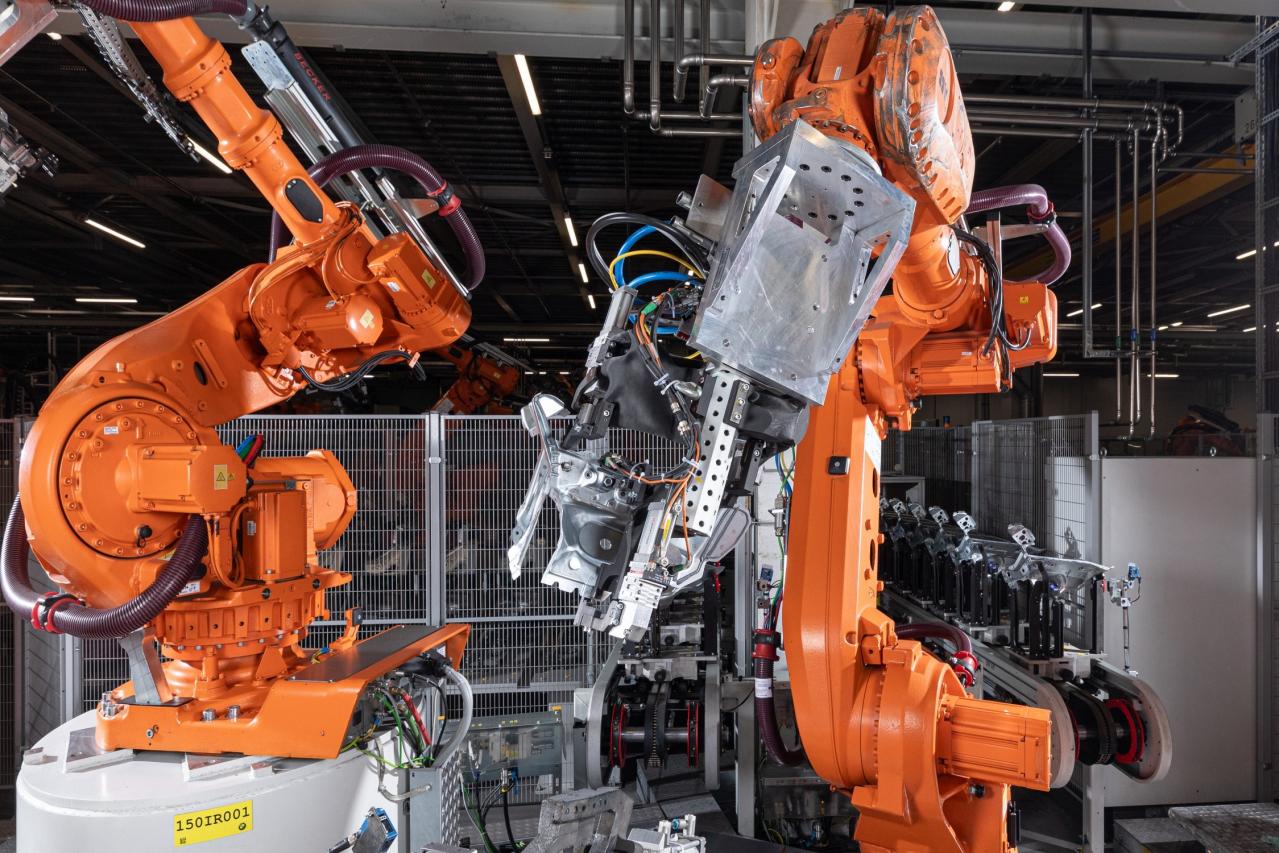

BMWグループは現在、さまざまな3Dプリンティング・プロセスで、自社の生産システム用の多くの作業補助器具やツールも製造しており、今回、CFRP製のルーフやフロア全体のアセンブリなどに使用される、重量を最適化した大型のロボットグリッパーなどの新しい生産拠点用ロボットを発表した。

3Dプリントの砂型鋳造によるシリンダーヘッド製造

BMWは、業界でもいち早く3Dプリント技術を自動車生産に活用した積層造形分野のパイオニアだ。3Dプリンターは、1991年という早い時期から、個々の車両部品やコンポーネントの製造に使用されており、当初はコンセプトカー、プロトタイプ、レーシングカーの製造に使用され、その後、市販モデルの製造にも使用されるようになった。アディティブ・マニュファクチャリング・プロセスは、BMWグループ・ランツフート工場で長い間、日常的に使用されてきた。その中には、砂型鋳造プロセスを使用して3Dプリントされたアルミニウム製シリンダー・ヘッド製造用の鋳型も含まれている。これは、通常の3Dプリントのように、砂を薄い層に繰り返し塗り、結合剤を使って貼り合わせる。これにより、非常に複雑な構造を製造するための型を作成することが可能になり、その型に液化アルミニウムを流し込み、シリンダーヘッドを製造する。

CFRPルーフ用の大型ロボットグリッパーの製造に3Dプリントを使用

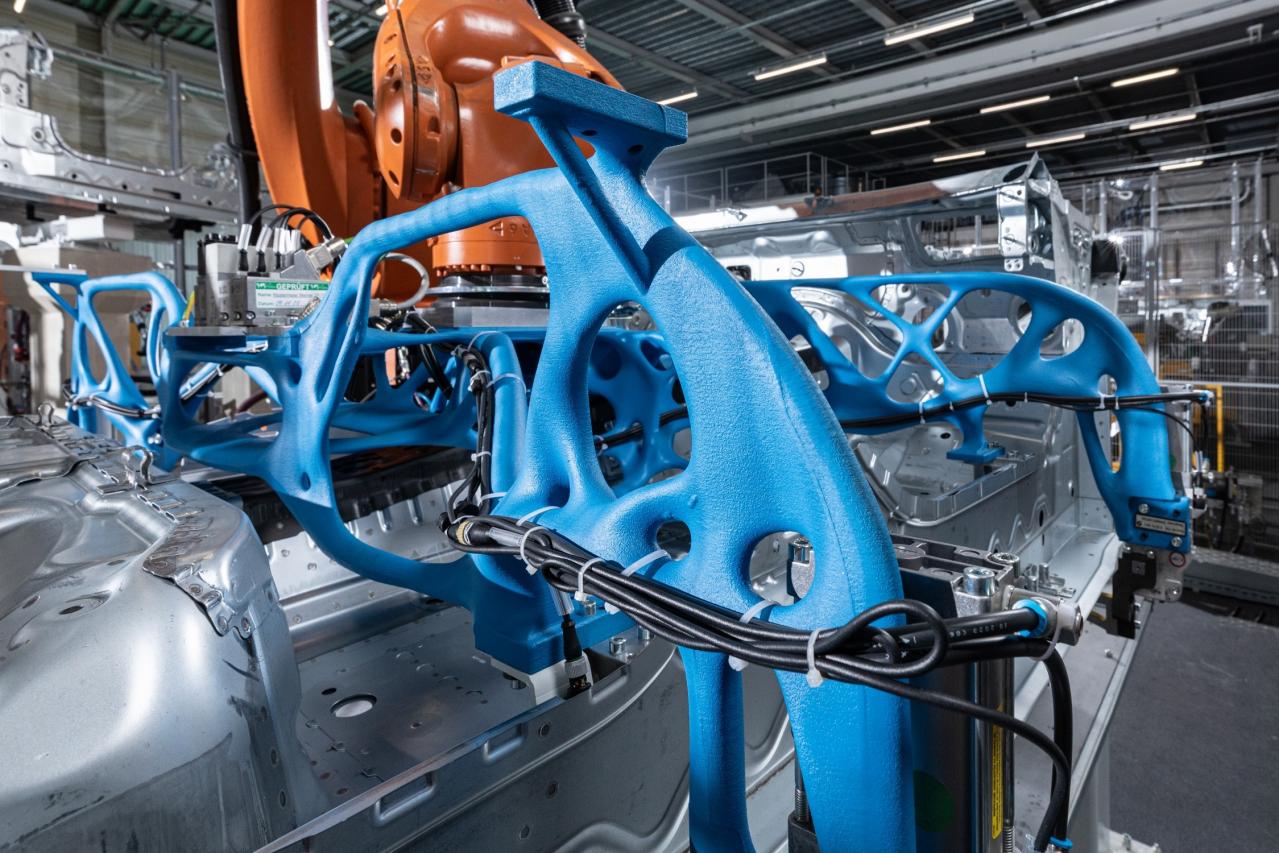

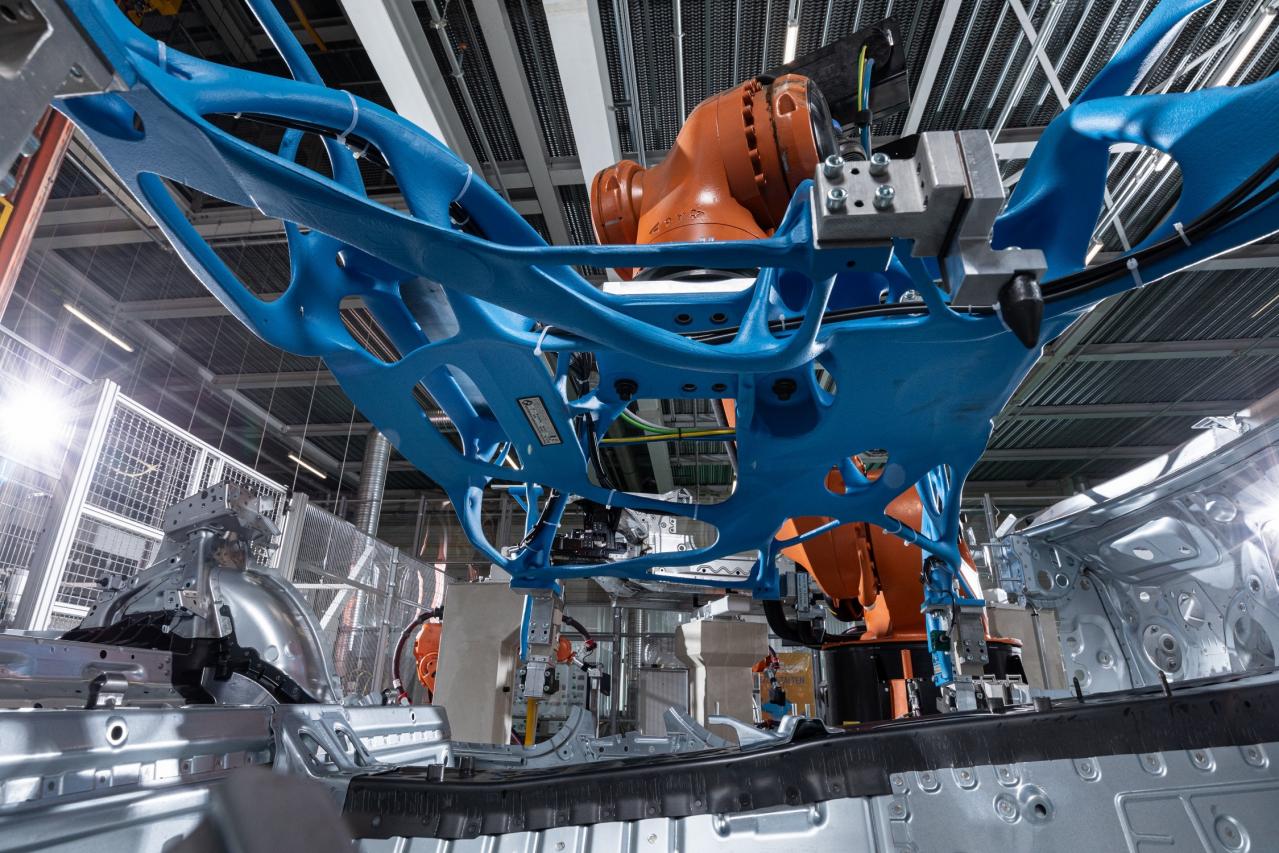

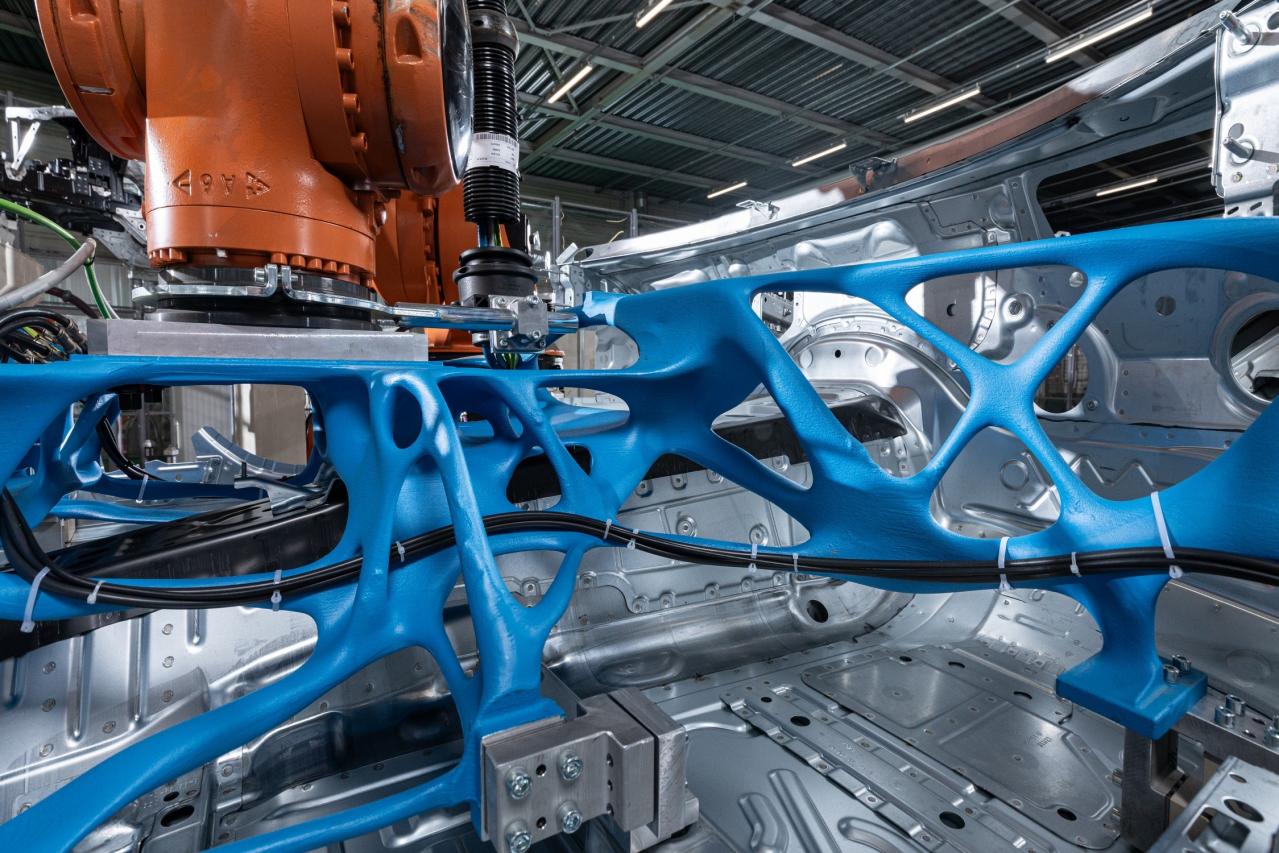

ランツフートの軽量構造技術センターでは、数年前から3Dプリント製造された大型のグリッパーエレメントが使用されている。重さ約120kgのロボット用グリッパーは、わずか22時間で製造でき、BMW M GmbHモデルのすべてのCFRP※1ルーフの製造にプレス機で使用される。従来のグリッパーに比べ、3Dプリントで製造されたものは約20%軽量化され、ロボットの稼働寿命が延びただけでなく、システムの摩耗や損傷も減少し、メンテナンス間隔も短縮された。※1 CFRP:炭素繊維複合材料

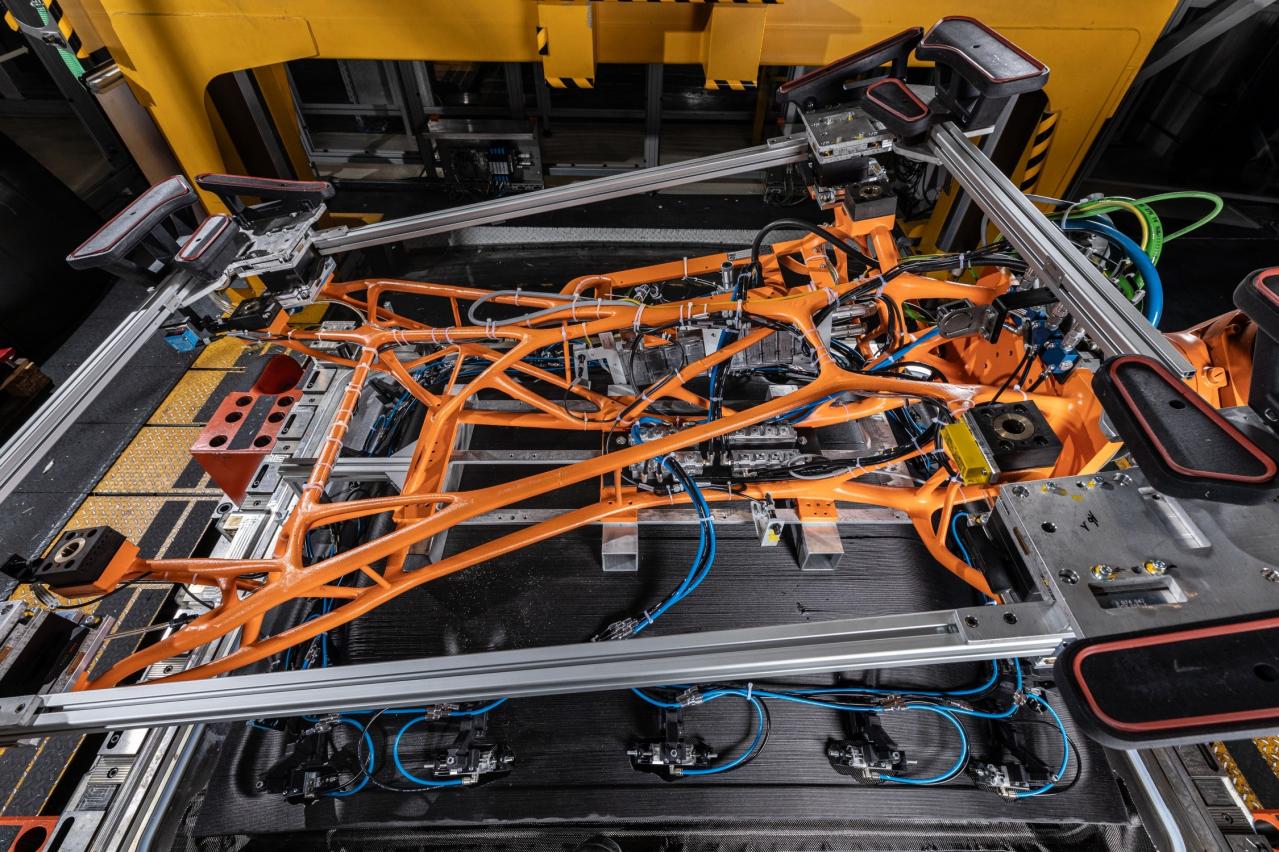

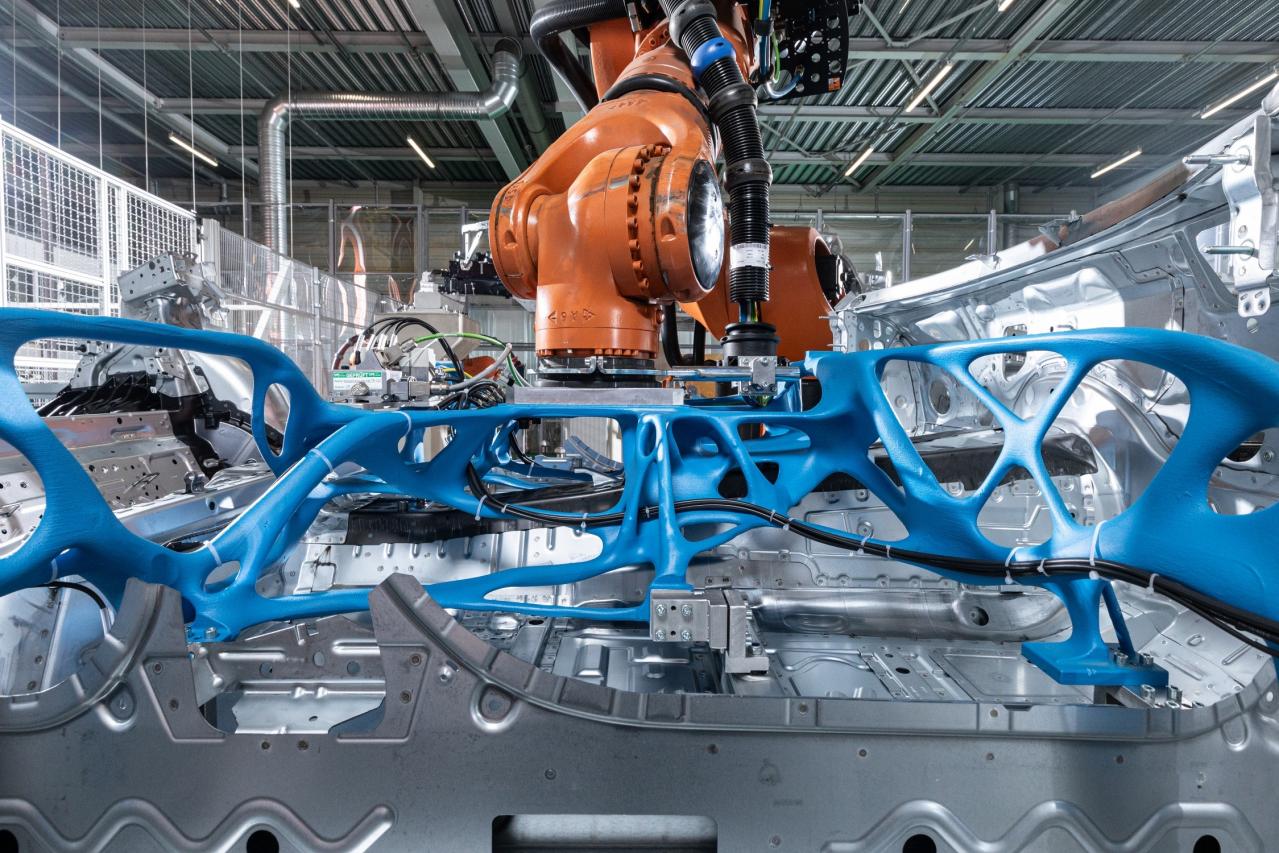

2023年夏、さらに軽量な新世代のグリッパー、バイオニック・ロボット・グリッパーが誕生した。これは、LSP※2プリンターのルーフシェルとSLS※3バキューム、バイオニックに最適化されたベアリング構造を組み合わせたもので、従来のものよりもさらに25%軽量化されている。BMW M3のCFRP製ルーフの製造工程全体が、従来の3台のロボット稼働に替わって、わずか1台のロボットで行うことができ、現在では3Dプリントによるダブル・グリッパーが、すべてのCFRPルーフ製造に使用されている。

※2 LSP:ラージ・スケール・プリンティング

※3 SLS:選択的レーザー焼結

最近になって、バイオニック・ロボット・グリッパーが、BWMグループの親工場でも使用されるようになっている。このグリッパーは、BMW i4のフロア・アセンブリ全体の保持・移動を担当。3Dプリンティングを使用して砂型鋳造型を作成し、その鋳型に液体アルミニウムを充填する。このベアラーは重量と最大積載量の点で最適化されており、追加要素をすべて含めた重量はわずか110kgであり、従来のモデルよりも約30%軽くなっている。軽量化により稼働に必要なCO₂排出量も削減されている。