EV充電問題の光明「800V化」と欧州勢が牽引するSiCシフト、日本勢に求められるのは早期準備

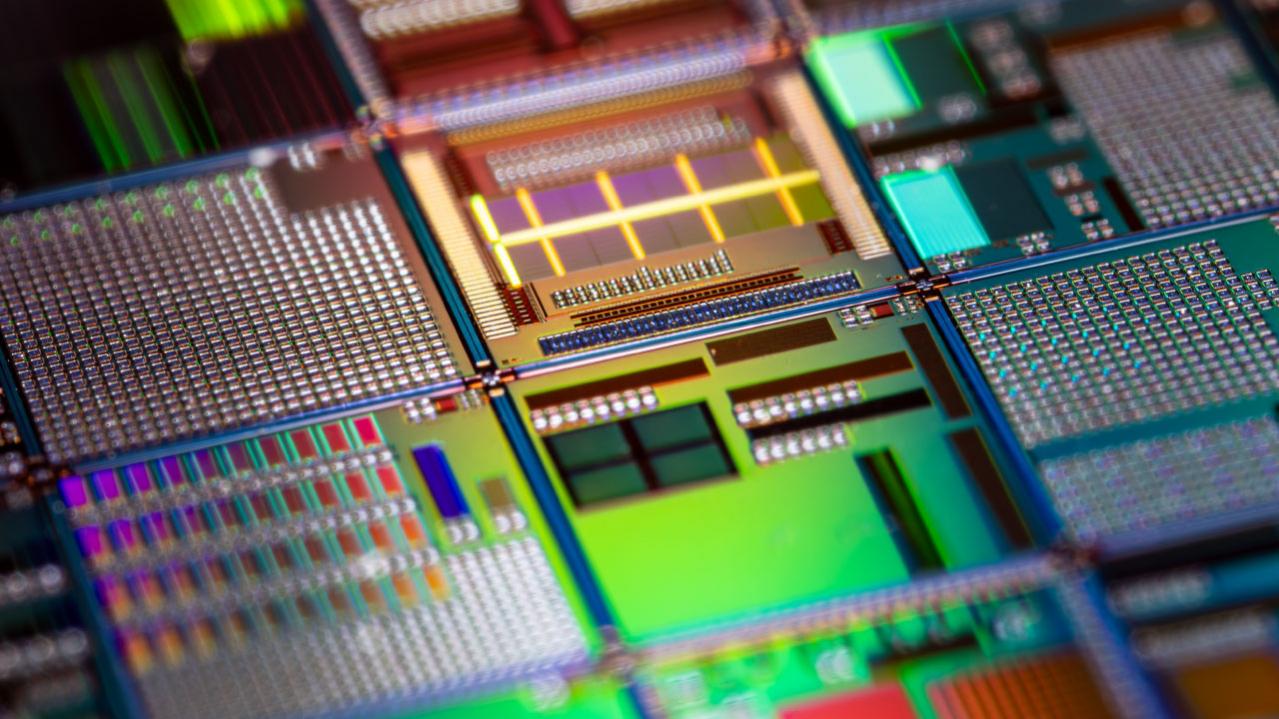

EVで大電流に対応できる炭化ケイ素(SiC:シリコンカーバイド)パワー半導体の普及が加速する。まずインバーターで採用が始まったEV向けSiCは、800Vの電圧や、双方向の充電・給電に対応するためにより一層ニーズが高まると見られている。

800Vシステムは、ポルシェ「タイカン」やアウディ「e-Tron GT」などの高級EVなどから始まり、その後ヒョンデ 「Ioniq5」や起亜「EV6」で主流となった。ゼネラル モーターズとリヴィアンは、将来のEVを800V対応にするとも発表。さらに中国勢も相次いで導入を進めている。テスラもピックアップトラック「サイバートラック」で初めて採用を行う。

電圧が800Vの場合、一般的に半導体素子は耐圧1200V程度の性能が求められるが、この要求にはシリコン(Si)では対応が難しい。これにはSiCの採用が必須だ。

800Vを見越した車両設計が進む中、SiCのニーズも増加えている。

目次

拡大するSiCパワー半導体、その背景にはEV充電時間問題も

パワー半導体は、主に電力や電圧を制御するために使用される。SiCは炭素とシリコン(ケイ素)の化合物であり、従来のシリコンより高い電圧や大きな電流に耐え、電力を無駄なく使える点がメリットだ。

SiCはこれまで駆動装置のインバーターなどで採用され、シリコンと置き換えられてきた。

現在、足元ではインバーターだけでなく、車載充電器(オンボードチャージャー、OBC)でもSiCへの切り替えも広がっている。OBCはEVの充電時に、充電スタンドからの電力を電池に必要な電圧へ変換する機器だ。

EVによっては充電はできても給電が不可能な車両も存在するが、充電と給電、双方向の機能を持たせる回路方式を構築する際にも高効率のSiCが用いられ、これもシリコンからの切り替えが進む一因だろう。

SiCの需要拡大を見越し、欧州メーカーはSiCの増産を行う。インフィニオンはマレーシアのクリムに70億ユーロ(約1兆2,000億円)を投じ、2024年後半と2027年の2段階で工場を拡張する。このような投資によって同社のSiC売上高は2030年に70億ユーロとされており、現状から14倍に増加する見込みだ。

STマイクロは2023年にイタリアで新工場を稼働させ、SiCウエハーの元になるインゴットを増産。2024年内にはSiCウエハーの外部調達に加え、内製化率を4割程度に高め供給を安定させる。英調査会社のオムディアによると、パワー半導体の2023年時点のシェアはインフィニオンが23%で首位、オンセミが11%で2位、STマイクロは10%で3位だった。

とはいえパワー半導体が一気にSiCなのど化合物半導体に切り替わるわけではない。市場予測ではシリコンも2027年に現状から4割伸びる見込みとなっている。勢いが止まらない中国自動車メーカー各社はコストをできるだけ抑えたいという意識もあり、安価なシリコンの引き合いも強い。そのため、シリコンやSiC、窒化ガリウム(GaN)など全方位でパワー半導体に投資する必要があるだろう。

金融情報会社S&Pグローバルの予測によると、EVに搭載されるパワー半導体のうちSiCの比率は2023年は27%だったのに対し、2027年時点では43%まで上昇する見込みだ。このうちOBCなど充電設備関連に限るならSiCの採用率は実に71%にまで達し、インバーターの39%を上回る伸び率となる。

2018年にテスラの「モデル3」にSTマイクロエレクトロニクスのSiCパワー半導体が初めて本格的に採用され、2023年にはレクサス「RZ」もSiCを搭載している。2020年に発売されたポルシェ「タイカン」などにも採用され、BMWの高級車などを中心にSiCを採用する動きも広がっている。

その背景の一つとして、充電時間を短縮しようとした際の電圧に対応する流れ、「800Vアーキテクチャ」が存在する。

充電時間の短縮に繋がる800Vアーキテクチャ

800ボルトの電圧を利用するシステムの設計である「800Vアーキテクチャ」をごく簡単に言い表すならば、バッテリーや駆動モーターなどEVのシステムを作動させる電気の電圧を一般的な400Vの倍となる800Vに高めたもの。この800V化によってユーザーは「充電時間の短縮」という非常に大きなメリットを体験することができる。

あくまで理論上ではあるが、現在の400Vアーキテクチャの半分の時間で充電できることは大きい。

V(電圧)は電気を押し出す力、A(電流)は電気が流れる量を意味する。例えば400VアーキテクチャのEVを200Aの電流で1時間充電した場合は最大で80kWh充電されることになる。対する800Vアーキテクチャならば、30分で同じ量の充電が可能になるのだ。とはいえ車種や充電器ごとに充電プログラムが異なるため、これらはあくまで理論上の数値だ。

350kW級の出力に相当する800V対応の急速充電器は、EV先進国においてもまだま普及の途上にある。日本でも様々な関連法の整備や規制緩和が進みつつあるが、ようやく150kW級の設置が本格化したばかりだ。

最新EVの一つであるアウディ「Q6 e-tron」は、800Vアーキテクチャを採用しながらも「バンク充電」方式を併用している。800Vのバッテリーは自動的に同じ電圧の2つのバッテリーに分割され、最大135kWの出力で並列充電される。充電状態に応じて、両バッテリーが同じレベルになるまで充電され、その後は同時に充電が行われるというものだ。

また、標準的な家庭用充電器を使用すれば最大11kWのAC充電も可能。

このQ6 e-tronに搭載されるバッテリーの容量はグロス100kWh、最大270kWの充電能力を保有している。800Vに対応する急速充電器ならば、電池残量10%から80%まで約20分で充電することが可能だ。

しかし270kW以上の出力が可能な急速充電器は欧州においてもまだ十分に普及しているわけではない。充電器が800Vに未対応の場合は、自動切換えでバッテリーの充電容量を二分割して最大135kWを並列かつ同電圧で充電する方式が採用される。この方式はポルシェでも採用されている。

なかなか進まない日経メーカーの800V化

800V化に日系自動車メーカーは大衆車の販売が大半であり、800V化が最初に進む高級車が少ないことも要因だろう。また、EVの普及が欧州や中国に比べて遅い日本は、800V対応充電スタンドの導入にも時間を要すると見られる。

日産自動車は、2021年6月に予約受注を始めたEV「アリア」から採用するEV専用PFの開発時に800V化を検討したが、これを見送る。インフラ問題や部品コストが高いことなどから時期尚早と判断したとされる。

しかしこれからEV専用PFを開発するメーカーは800V化の流れを無視することはできないだろう。日系メーカーにとって重要な市場である中国とアメリカでは、2025年以降にかけて800V化が広がる可能性があるためだ。日系と同様に大衆車が主力のヒョンデは800V化に既に対応しており、速力の違いを見せつける。

ホンダとマツダの動向には特に注目したい。両者は2025年以降に投入予定のEV専用PFを開発中だ。PF開発時は新技術を採用しやすくなるため、新PFの構築時は800V対応のチャンスとなる。逆に言えばここで盛り込まねば、しばらくは800V化に対応しにくくなるだろう。

欧州では800V対応急速充電器の設置が加速、これに併せてドイツ勢が取り組むSiC MOSFET

欧州では800V対応急速充電器の設置が進み始めている。近くアメリカ中にも広がる想定だ。調査会社BloombergNEFによれば欧州とアメリカ、中国における急速充電器のうち、800V対応比率は2021年に1%のところ、2025年に28%、2030年には52%まで増加すると予測している。

ボッシュやドイツZFは、2022年に800V対応インバーターとモーターを量産する計画を発表。コンチネンタルのパワートレーン部門が独立したヴィテスコ・テクノロジーズは2023年時点で量産を開始している。いずれ電池やパワートレーン以外の部品にも800V化の流れが及ぶ可能性も考えられる。

この800V化の流れはインバーターの中核部品であるパワー半導体の主役交代にも関わるかもしれない。ボッシュやZF、ヴィテスコは800Vインバーターのスイッチング素子として、SiCのMOSFET(金属酸化膜半導体電界効果トランジスタ)を採用する考えを示す。2025年頃には、現在主流のSiのIGBT(絶縁ゲート型バイポーラトランジスタ)を搭載したインバーターに比べて、高効率化と低コスト化を両立できるとしている。

SiC MOSFETは高電圧になるほど、Si IGBTに比べてスイッチング損失などを低減することができる。例えばヴィテスコは800VインバーターにSiC MOSFETを採用することで、Si IGBT搭載機に比べて損失を89%と大幅に削減できるとする。ZFは開発中の800Vインバーターとモーターを組み合わせた「eAxle(イーアクスル)」の効率がSiC MOSFETの採用により、400VのSi IGBT搭載車に比べて3~9%向上するとした。

800V化を叶えるSiC市場の先頭を走るST、ロームやインフィニオンも追う

日本ではまだまだ800V化は進んでいないが、諸外国は異なる。この800V化を追い風に、インバーターのスイッチング素子としてSiCのMOSFETの採用が加速、各社低コスト化と生産能力の拡大に目を向け、それぞれの戦略を進める。

現在、車載SiC開発をリードするのがイタリア、フランスの合弁STマイクロエレクトロニクスだ。テスラのEV「モデル3」のインバーターや車載充電器にST製SiC MOSFETが採用されたのを機に、車載SiC市場で4割超のトップシェアを獲得しているとされる。STは「2025年までに50%のシェアを獲得する」との目標を掲げ、自動車以外を含めて65以上のSiC開発案件を抱えているとも明かす。時期は明言しないが、SiC全体の売り上げで10億ドルを目指しているようだ。

このSTが注力するのが、SiC基板の大口径化と内製化だ。SiC MOSFETの最大の課題であるコストの低下とともに、供給量の安定を図る。

STは現状の150mmから200mmに拡大したSiC基板の量産を始める。200mm基板を利用することで、150mm基板に比べて2倍近くのチップを製造でき、その分SiCパワー素子のコストを削減できる。

また、安定供給体制の構築にも注目したい。STは生産拠点をイタリアとシンガポールに構えている。というのも、半導体生産は1極集中する傾向が強く、災害に見舞われた際などには大きな供給リスクが発生する。安定供給を重視する自動車産業では、2拠点生産は他社に対して強みになる。加え、SiC MOSFETのコストの多くを占めるSiC基板の内製化にも積極的だ。2019年にスウェーデンNorstel(現STMicroelectronics Silicon Carbide)を買収、2024年までにSiC基板の40%以上を自社で調達する計画だ。

その一方、STを追いかけるのがロームだ。SiC半導体の生産能力を2025年3月期までに2019年3月期比5倍にする計画を掲げており、2025年にトップシェアを目指す。投資額は600億円に上る。ドイツContinental(コンチネンタル)のパワートレーン部門が独立した同Vitesco Technologies(ヴィテスコ・テクノロジーズ)とは優先サプライヤー契約を結び、共同開発も進行する。

このロームの強みの一つは、SiC基板を長年内製していることだろう。2009年に買収したSiCrystal(サイクリスタル)がドイツで基板を生産しており、基板の大半を自社で調達できる点はアドバンテージであり、STなど競合他社に外販もしている。

ロームもST同様にSiC基板の200mm化に力を注ぐ。生産開始時期は明かされていないものの、200mm化を見据えて開発を進めているようだ。SiC基板はドイツ、前工程は筑後工場、後工程はアジア地域という生産体制となる。

STやロームがSiCに傾倒しているのに対し、ドイツの巨人インフィニオンテクノロジーズは他社の様子を見ながらSiCの拡大を進めている印象だ。IGBT最大手であり、SiCへの置き換えを急ぐ必要性が低いこともその要因の一つだろう。

SiC基板の200mm大口径化はSTに対して1年遅い2025年から量産を開始する計画だ。現在、生産能力の増加にも手を打っている。オーストリアのIGBT生産工場に300mm基板のIGBTラインを設置したことで、200mm基板のラインに空きができる。これをSiC半導体の生産に回すことで、生産能力を増やす計画だ。

インフィニオンはSTやロームと異なり、SiC基板を内製していない。ウルフスピードクリーや昭和電工、GTアドバンスト・テクノロジーズと長期供給の契約を結んで対応を行う。SiC基板を内製しない一方、基板の調達量を抑えられる技術開発に力を注ぐ。

そのために2018年ドイツのシルテクトラを買収。同社は「Cold Split」と呼ぶ技術を有しており、SiC基板を薄くスライスできる。この技術を用いれば基板の調達量を半分程度に抑えられる可能性がある。具体的にはSiCの塊であるインゴットの上側からレーザーを照射した後、急速冷却する。結果として一般的なSiC基板の半分近くへと薄くスライスできるという。

800V化はメリットもあるが高コストはやや課題、欧州で進む800V化に今から対応できるかが日本市場の分岐点か

800V化のメリットは充電時間の短縮にあるが、それ以外にも利点が存在する。

800V化では配線類の線径を細くすることができるため、車両重量そのものを低減することが可能だ。インバーターや駆動モーターといった中核のパワートレーン部品の小型化と高出力化にも貢献する。ハーネスからの放熱量も減ることからクーリングシステムの簡略化にも寄与できる。

つまり車両の軽量化が進むことで航続距離が延び、電費の良い自動車を作ることができるのだ。これをモーター本体に活用すれば、小型化と高出力化を両立することも可能となる。

しかしデメリットもある。

エンジン車と異なり、EVは電装部品の数が圧倒的に多く、そのため駆動系以外での消費電力が大きい。バッテリーや駆動系を中心に800Vで作動させる一方、空調や各種制御にはDC-DCコンバーターで48Vに降圧させる系統も織り込む必要がある。当然設計時点からこれらを想定しておかなくてはならない。

さらに現状ではまだ400Vが主流のため量産効果が発揮できず、コスト面では割高となる傾向にある。

800Vのメリットを活かすには急速充電器そのものの性能向上も不可欠ではあるものの、高出力化に伴って充電ケーブルの発熱量も増加する。これを抑制するにはケーブルを空冷ではなく液冷にするのが効果的だが、これも高価だ。また充電器本体のマネジメントもさらに細かく調整する必要がある。

当然設置に関連する費用やランニングコストの問題もあり、ビジネスとして成立しなければ、事業者の参入は難しいだろう。

しかしボッシュはSiC MOSFETを搭載した800Vインバーター全体のコストが、2025年頃にはSi IGBT搭載機の水準まで下がると予測しているようだ。SiC MOSFETの量産規模が増えるなどして、低コスト化が進むことがその要因としている。加えてSiC MOSFETの採用でスイッチング周波数を高め、周辺部品を小型化できることなども寄与する。

800V化がどこまで広がるのか、シェアに関してはメガサプライヤーの間でも見方が異なるようだ。ボッシュは2030年頃までは高級車にとどまると見通す。同社は800V対応車の比率が2025年にEV全体の8%、2028年に18%になると予測。これに対して200kW以下の大衆車は、当面は400Vで十分とみた。大衆車の場合は電池容量も50kWh程度であり、充電時間短縮に対する需要も比較的小さいためだ。

一方、ZFは高級車にとどまらず大衆車まで採用が広がると見通す。2028年には800V対応車がEV全体の30%超に達すると予測した。

800V化はハイパフォーマンスなプレミアムEV向けかと思いきや、次世代ではスタンダードなモデルに採用される可能性は高いとみて間違いない。現在、コストやインフラの課題はあるとはいえ、進化の限界が見えてきたSiからSiCへパワーデバイスの本命が移行しつつある中、これらとの組み合わせは効率改善効果が高く、スタンダードモデルでも無視できなくなるはずだ。とくに欧州では800V化が主流になると考えられるため、そこで競争するのであれば、日本勢も現段階から用意していく必要がある。

いずれにせよ日本はコスト問題に直面していることは事実だ。各社設計思想は異なる中、現段階で800V化を見越したPF開発を検討していなかった場合、諸外国のEVにシェアを奪われる可能性は強く認識しておいた方が良さそうだ。