三菱重工、 製鉄分野での排出CO₂を再利用する新技術について、アルセロール・ミタルのゲント製鉄所で世界初となる実証試験を開始

アルセロール・ミタル(ArcelorMittal)と三菱重工業は、CO₂再利用に関する先進技術を有するベルギーのディ・カーボン(D-CRBN)と協働し、回収した二酸化炭素(CO₂)を鉄鋼や化学製品の原料となる一酸化炭素(CO)に変換する技術についての実証試験を、アルセロール・ミタルがベルギーに有するゲント製鉄所で開始する。これは、CO₂排出量を削減するべく開発されたディ・カーボンのプラズマ変換技術を初めて実証する試験となり、ゲント製鉄所はこの一連のプロセスを実証する世界初の製鉄所となる。

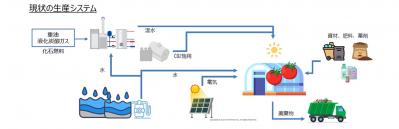

今回の実証試験は、三菱重工が関西電力と共同開発したCO₂回収技術「Advanced KM CDR Process」の本格的な導入に向け、ゲント製鉄所で実施されているCO2回収実証試験の適用範囲を拡大するものである。

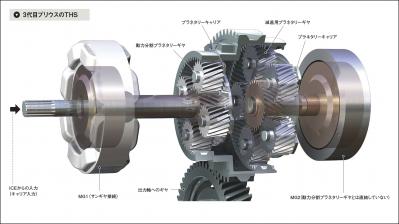

ベルギー・アントワープを拠点とするディ・カーボンは、プラズマを用いてCO₂をCOに変換する技術を有している。再生可能電力を利用し、炭素(C)と酸素(O)の結合をプラズマによって切り離すことで二酸化炭素(CO₂)を一酸化炭素(CO)に変換する。変換されたCOは、高炉で使用されるコークスや原料炭の一部代替として製鉄プロセスに利用されたり、ゲント製鉄所で化学品や代替燃料製造の原料にも活用できる。

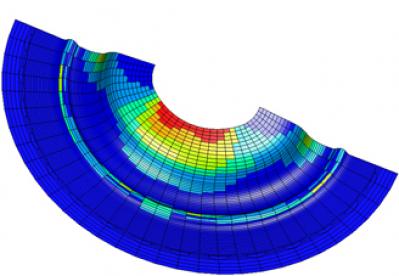

ディ・カーボンの変換技術に必要とされる高純度なCO₂は、ゲント製鉄所において高炉ガスと圧延再加熱炉の排ガスからCO₂を回収する実証試験に用いられている三菱重工のCO₂回収装置から供給される。CO₂回収装置とディ・カーボンのプラズマ変換装置は、7月1日に接続された。今回の実証試験は、鉄鋼生産の過程で発生するCO₂に含まれる不純物がプロセスや製品ガスに悪影響を及ぼさないことを確認するという点において非常に重要な意味を持っている。

アルセロール・ミタルは、2030年までに同社欧州拠点から排出されるCO₂量を35%削減するといった脱炭素化目標の達成に向けた、いくつかの施策を打ち出している。その1つが、高炉で排出されるCO₂の循環利用(CCU:Carbon dioxide Capture and Utilization)あるいはCO₂貯留(CCS:Carbon dioxide Capture and Storage)を行う「スマートカーボン製鋼」だ。