三菱ふそうトラック・バス、DXで車両製造部品の物流管理を効率化。車両製造部品サプライチェーンにおいて多角的にDXに取り組む

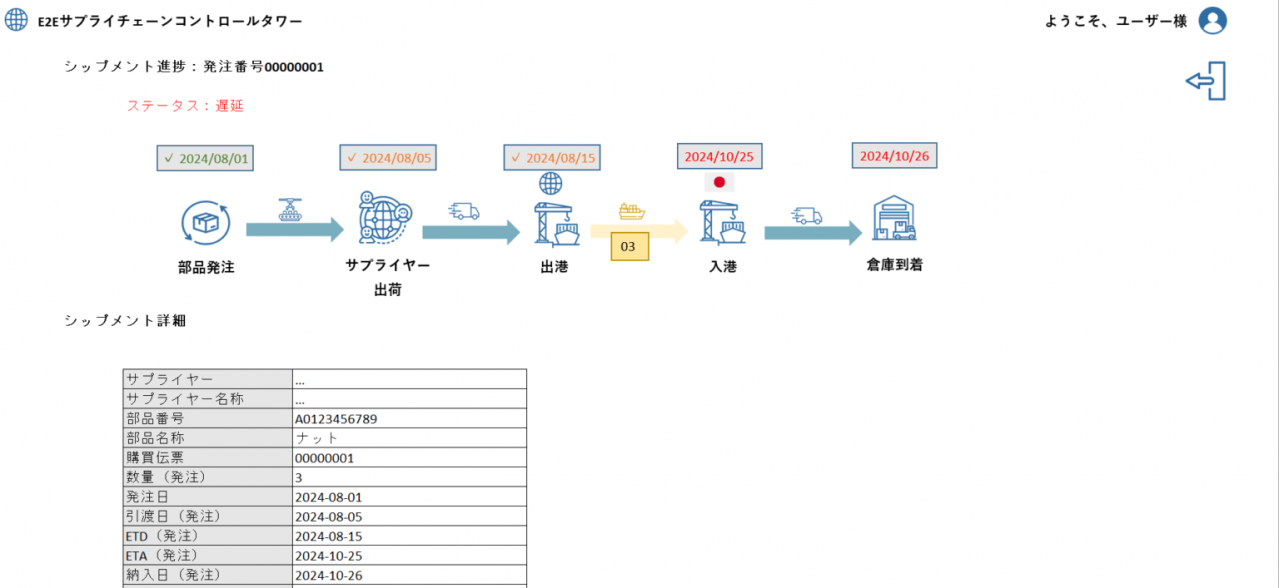

三菱ふそうトラック・バス(以下、MFTBC)は、デジタルトランスフォーメーション(DX)によって車両製造部品の物流管理の効率化を加速するプロジェクト「サプライチェーンコントロールタワー」を開始したことを発表した。MFTBCは車両製造部品の発注業務の一部自動化による最適化や、輸入部品の輸送状況のリアルタイムでの監視と輸送船の日本入港予定の把握、工場到着予定時刻の予測を実施する。

背景と本プロジェクトの取り組み

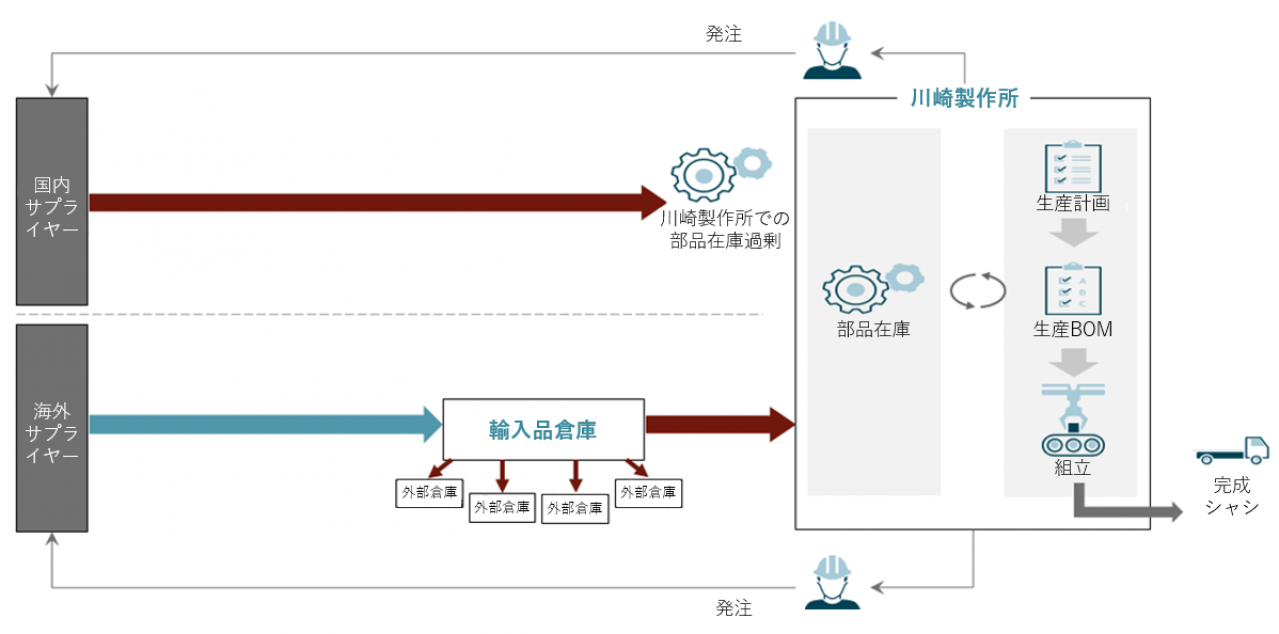

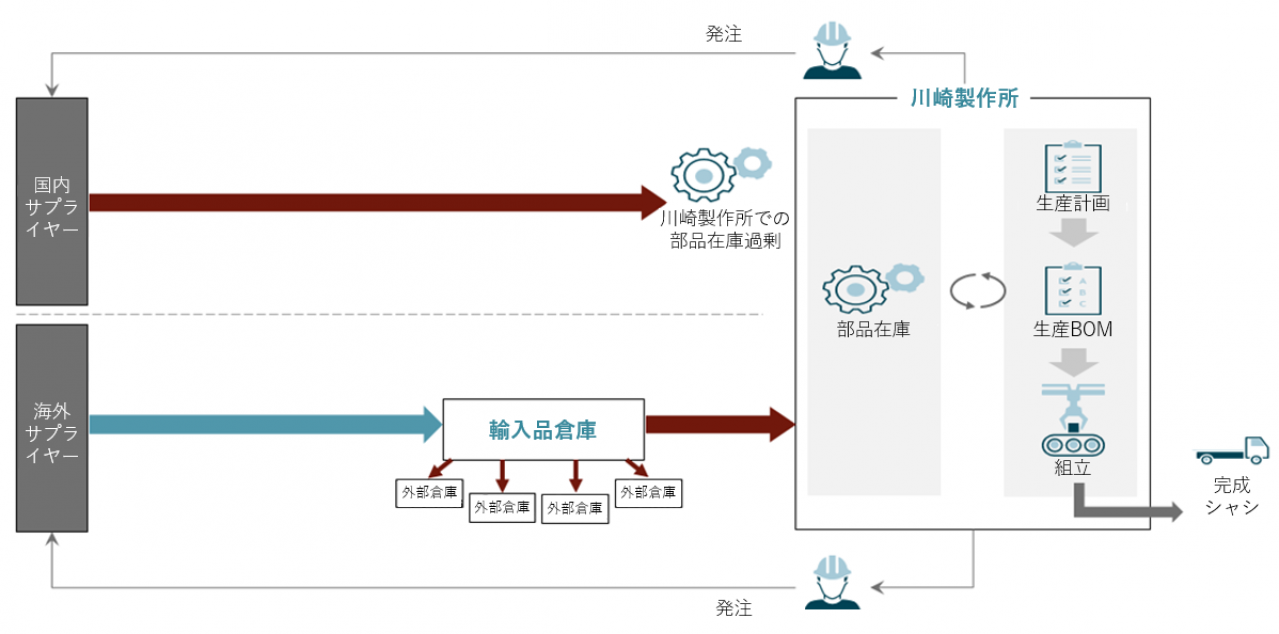

トラック・バスには1台あたり1万点を超える部品が使われており、MFTBCの国内製造拠点には、国内外数百社のサプライヤーから、毎日車両製造部品が納入されている。部品の発注や輸送は、生産ラインの生産計画や部品の在庫状況等に応じて、週次や月次で管理されている。従来は、物流オペレーターが車両製造部品物流の監視・管理の業務を行ってきた。

MFTBCは本プロジェクトによって、DXを通じて車両製造部品に関する物流管理業務の効率を最大化することが目指される。本プロジェクトでは、車両製造部品の発注から在庫状況、生産計画、生産までの一連のプロセスとサイクルに対して網羅的なDXの取り組みが行われる。

MFTBCが2022年に開発した、国内サプライヤーによる車両製造部品の輸送管理をデジタルに最適化するシステム「IBL※1 コントロールタワー」も、本プロジェクトの取り組みに位置付けられる。「IBLコントロールタワー」は、MFTBC製造拠点に入構する国内サプライヤーからの車両製造部品を運搬する車両の位置情報データや道路交通情報をもとに、車両の到着時間を予測するシステム。MFTBCはIBLコントロールタワーによる全国の倉庫からの部品輸送のリアルタイムでの追跡を開始している。

部品発注業務の最適化

MFTBCは、車両製造部品の発注量の計算および調整作業を自動化し、部品発注業務の最適化を行う。これにより、物流オペレーターによる当該業務の作業時間の大幅な短縮が見込まれている。

車両製造部品は、サプライヤーの立地によって、決まった頻度で発注を行う。従前の発注プロセスでは、オペレーターが生産実績や部品の在庫量、今後の生産計画をベースに、各部品の発注量をアナログで計算・入力する必要があった。

これらの状況に対し、本プロジェクトでは、車両の生産計画と部品の発注計画を自動で照合し、各部品の在庫量を最適化するシステムを自社開発している。このシステムでは、部品発注量の計算・入力作業を完全に自動化することで、作業者の業務効率を向上。またシステムの処理能力を引き上げることによって、従来よりも余剰在庫や部品保管コストの大幅な削減につながる。

輸入部品輸送状況の即時監視と日本への入港予定の把握

MFTBCは、車両製造部品のうち、国外から輸入する部品について、リアルタイムでの輸送状況の監視および日本への入港予定の把握を行う。

輸入部品は船舶による輸送が一般的である。輸送船は港湾の混雑状況や税関手続き、天候の影響などによって、航行・到着スケジュールにしばしば変更が生じる。最適な生産計画の策定や車両部品の発注にあたっては、輸送船の状況を的確・適時に把握し、その状況を反映することが欠かせない。これまでMFTBCでは、オペレーターが輸送船の状況を船舶会社のウェブサイトの閲覧や電子メールなど、複数の方法で能動的に確認していた。

本プロジェクトでは、API連携※2を利用した自社開発のシステムによって、全ての輸送船のリアルタイムな輸送状況と日本への入港予定日時を一元的にモニタリングできる仕組みが整えられる。これにより、オペレーターは作業時間を大きく短縮でき、MFTBCは業務アウトソーシング等の費用も抑制できる。

これらの取り組みにより、従来は人の手で行われていた作業の多くを自動化し、時間・コストの両面で大幅な効率化が見込まれている。