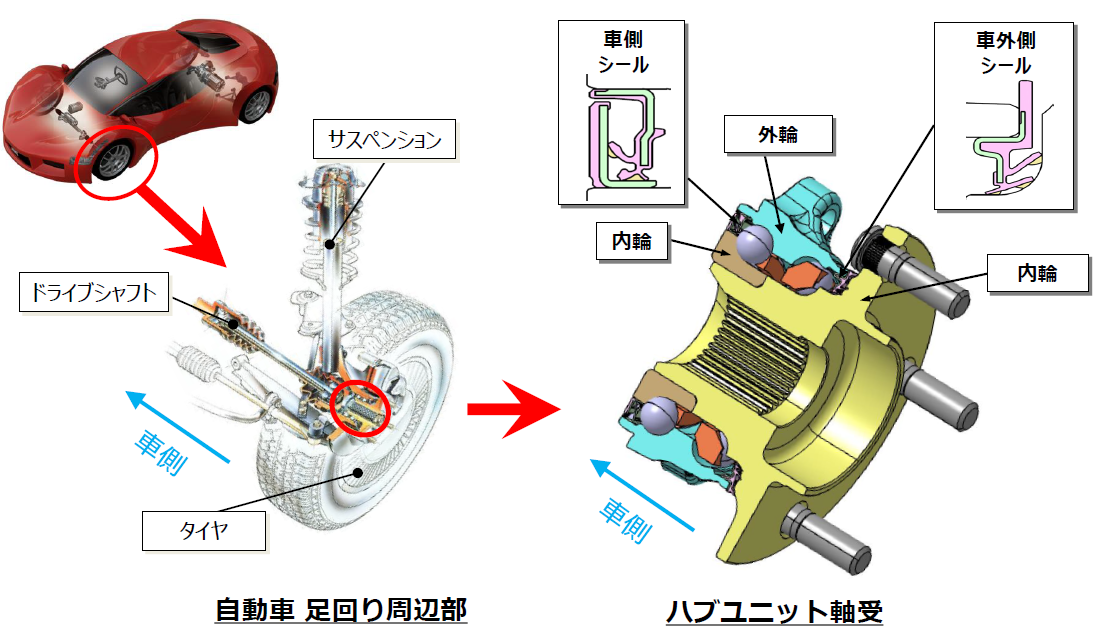

日本精工、「低フリクションハブユニット軸受」を新開発。耐泥水性を維持した低フリクションシールにより従来比40%の大幅な抵抗低減を実現

日本精工(NSK)は、「低フリクションハブユニット軸受」を開発したことを発表した。本開発品は、軸受の低フリクションと耐泥水性を両立させる新技術により、従来比40%の大幅なフリクション低減を実現し、自動車の航続距離延長に貢献する(例:電動車が毎日フル充電走行した場合、年間走行距離約1000km延長)。電動車向けを中心にグローバルで2026年に200億円の売上が目指される。

開発の背景

ハブユニット軸受は、タイヤのホイール部分に取り付けられるため、走行中に泥水を被る等、過酷な環境下に晒されており、高い耐泥水性が求められる。また近年、脱炭素や燃料コスト高騰等の社会的背景から、低フリクション化のニーズが高まっている。

開発品の技術

低フリクションと耐泥水性を両立させる3つのシールの新技術を開発。

1)新技術「シール形状の開発」

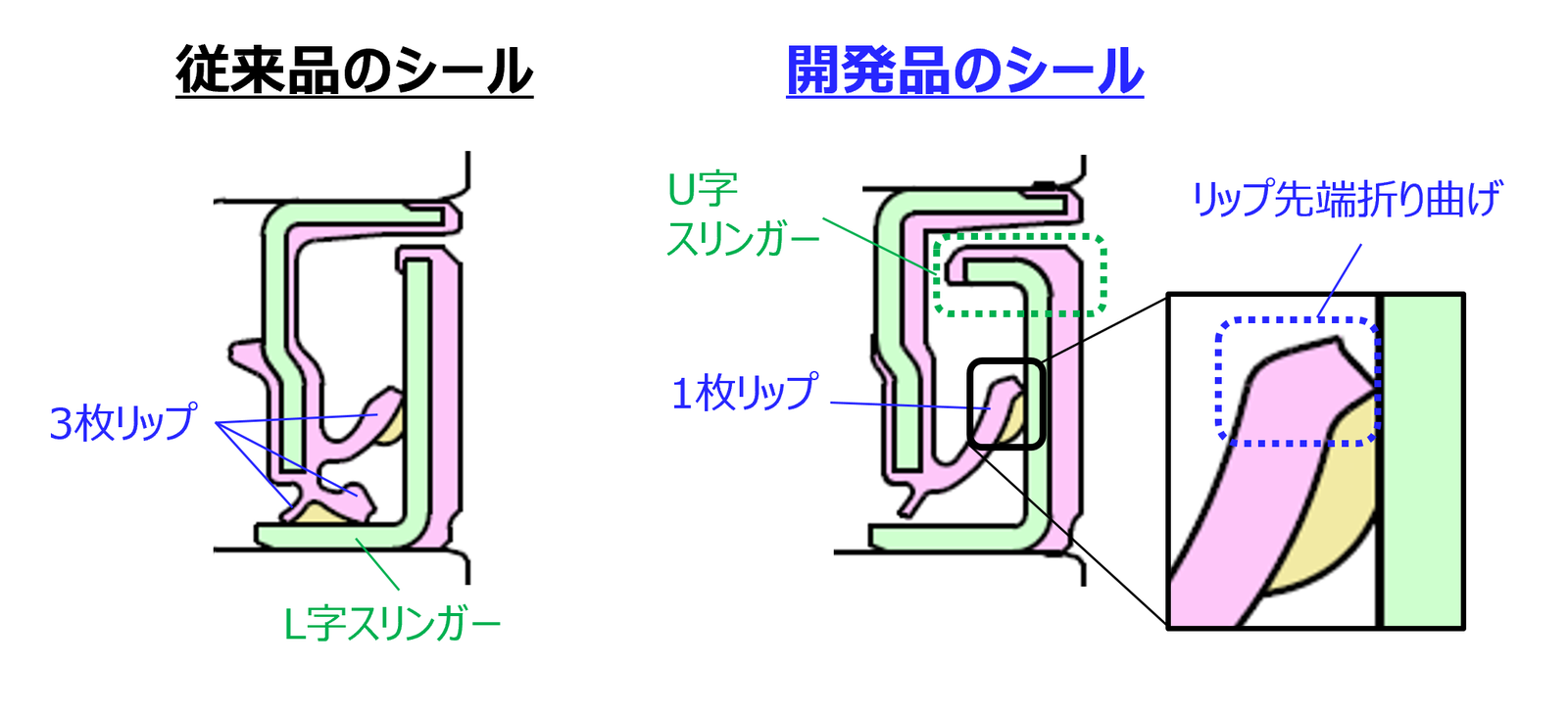

NSKのトライボロジーと解析技術を活用し、適切なシール形状を作り出すことで、耐泥水性を維持しフリクション低減を実現。開発品のシールは、低フリクションと耐泥水性の両立において性能トップ。

・リップ数の削減:リップ数を3枚から1枚に削減することでフリクションを低減。

・リップの先端折り曲げ:折り曲げることで、リップとスリンガーの接触幅を低減。

・スリンガー形状の変更:NSKの解析技術によって、排水性が高いU字スリンガーを開発。

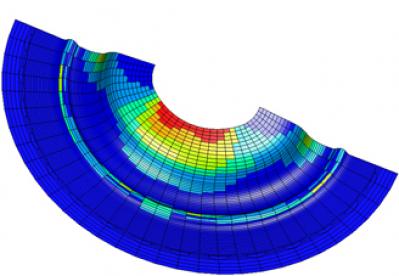

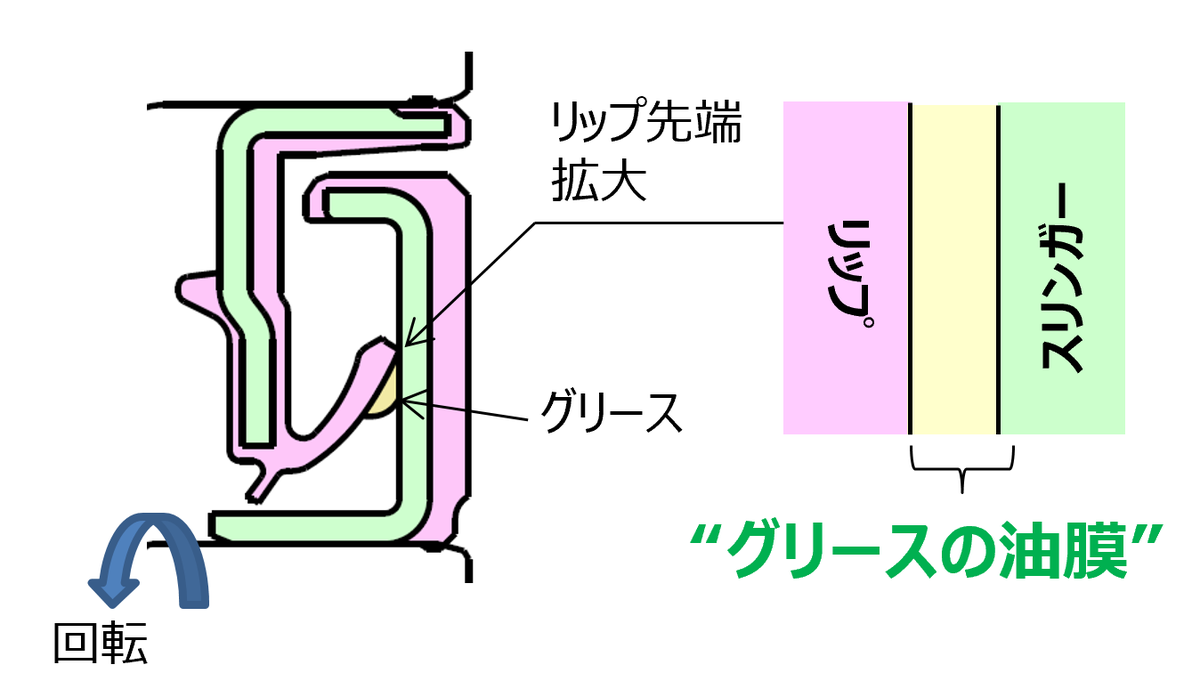

2)新技術「シールグリースの開発」

NSKのトライボロジーを活用し、シールグリースの基油※1 粘度を下げることで、フリクション低減を実現。開発品のシールは、グリースの油膜を形成する補強剤として、世界で初めてポリマーをシールグリースに採用。

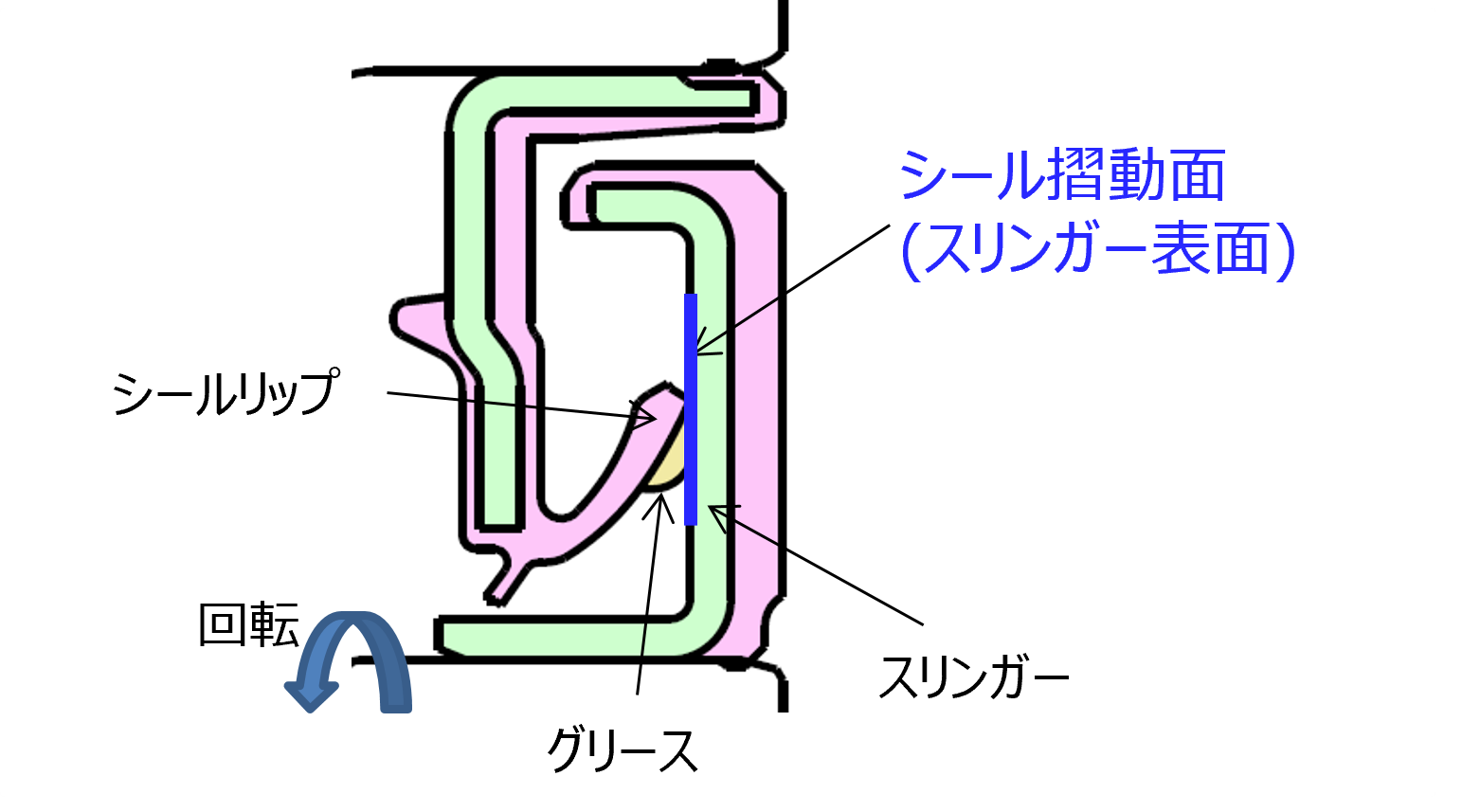

3)新技術「シール摺動※2 面の開発」

・NSKトライボロジーを活用し、シール摺動面の加工方法にレーザー加工を適用。

・摺動面の凹凸形状を均一化させることで、フリクション低減を実現。

・開発品のシールは、摺動面の加工方法に、世界で初めてレーザー加工を採用。

※1 基油:グリースの主成分で、潤滑の役割を担う。

※2 摺動:モノ同士が擦れ合って動くことを指し、その際にフリクションが発生。軸受のシールにおいて、リップとスリンガーが擦れ合う面を摺動面と呼ぶ。