横転の力学~スイングアクスル| ロールとロールセンターの真実:応用編 ②

ロールとロールセンターの真実 応用編②は「横転の力学~スイングアクスル」です。

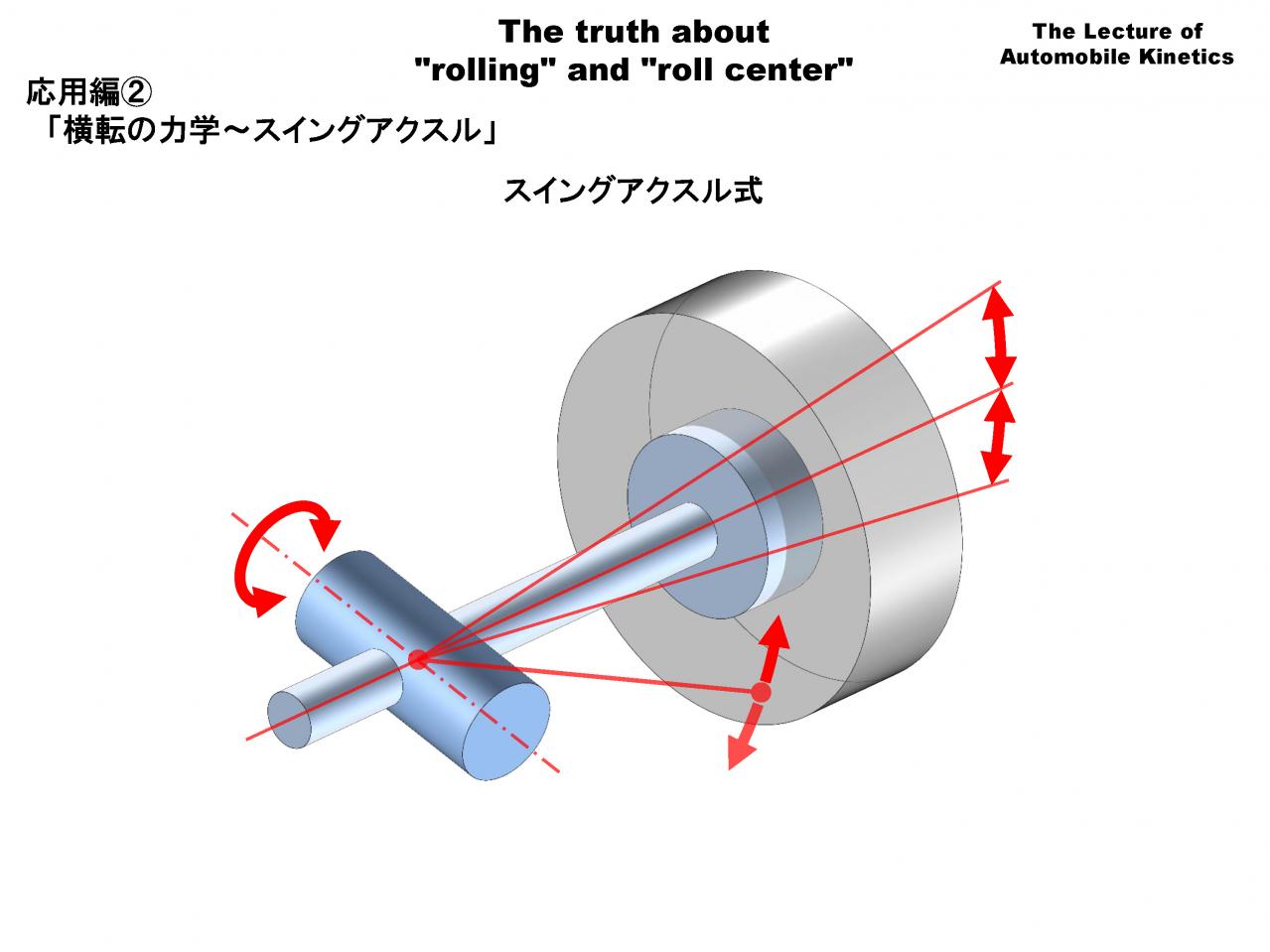

クルマのほとんどがリジッドアクスルだった時代、最初に登場した独立懸架のひとつがスイングアクスル式でした。

基本的な考え方はシンプルで、リジッドアクスルの中央をぶった切り、ぶった切ったところをピンジョイントにし、そのピンを車体に固定するという形式です。

サスペンション全体がピンを中心にスイング(揺動)するのでスイングアクスルと呼ばれます。

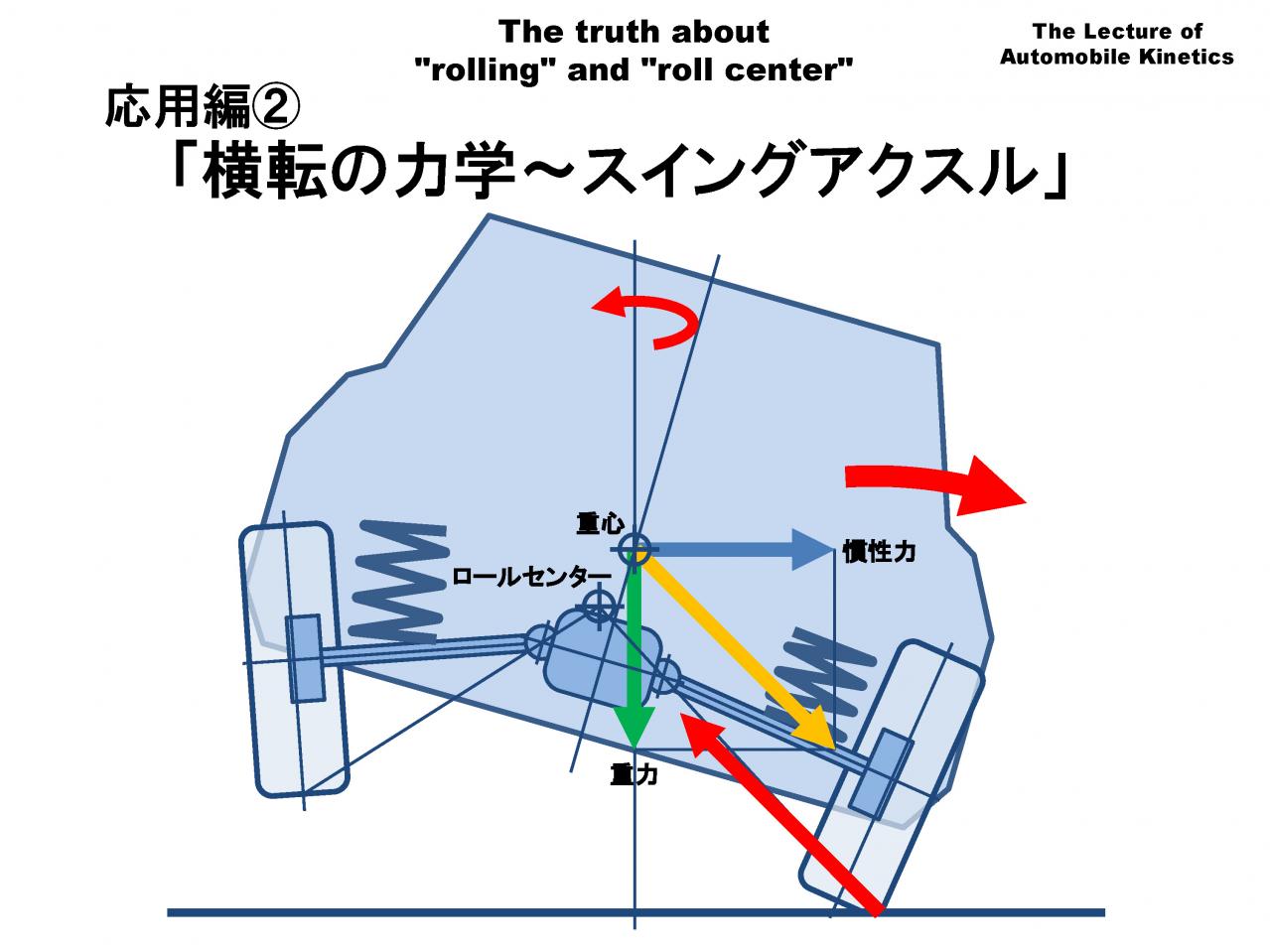

このスイングアクスルのクルマが、ある条件下で簡単に横転してしまうというのが今回のテーマです。

スイングアクスル式サスペンションは後輪独立懸架(IRS)の古典的サスペンションです。

サスペンションの動きはシンプルな片側1自由度の軸回りの回転です。

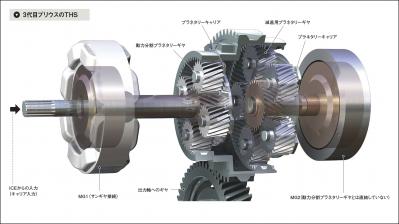

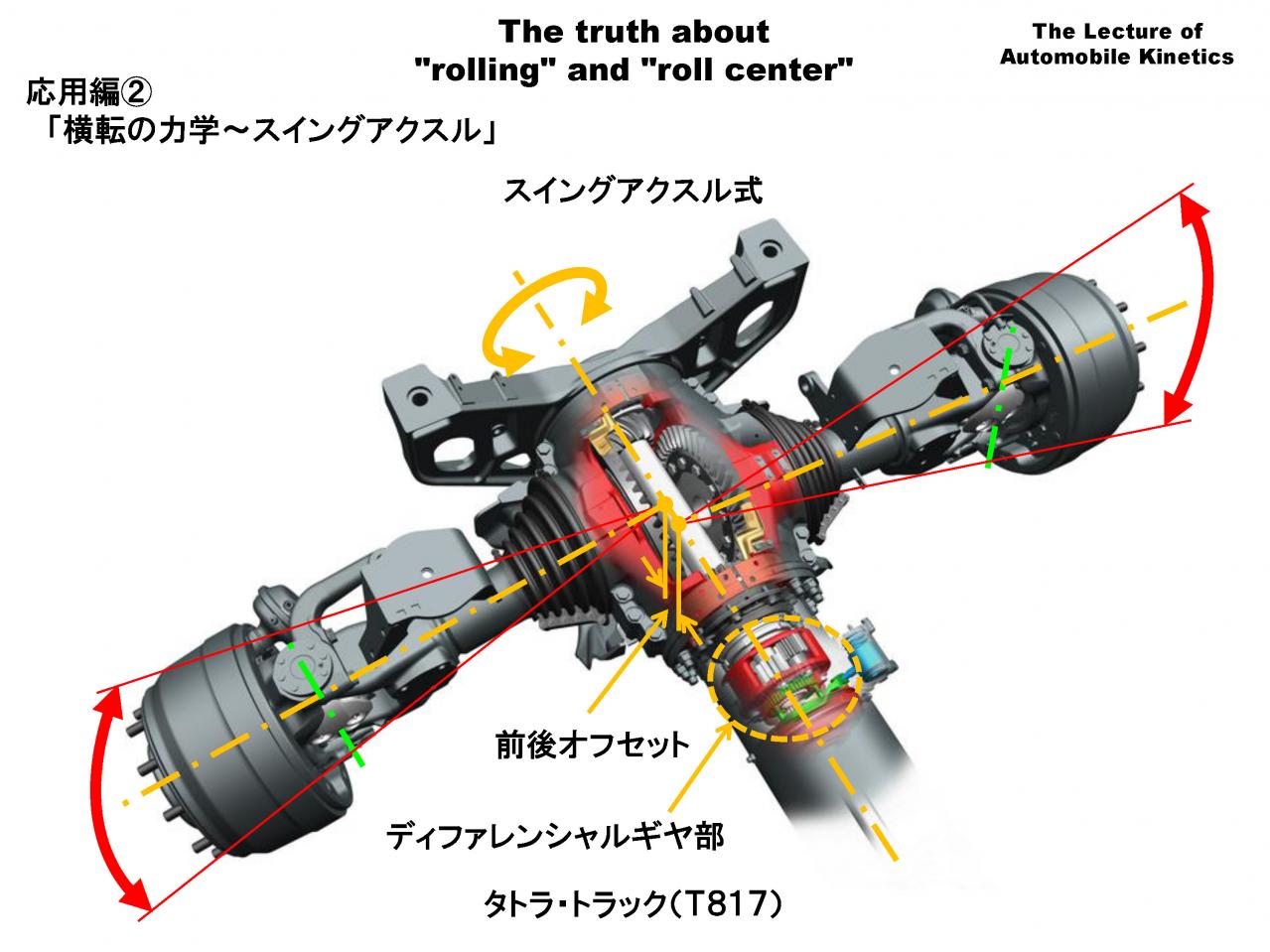

これはタトラ・トラックのスイングアクスルで、もっとも初期のスイングアクスルの形態を今も残しているサスペンションです。

サスペンションに加わる前後力(駆動/制動力)と左右力(横力)はすべて図の中央のバックボーンフレームで受け止めます。そのため機構は単純ですが強度や剛性を確保するのが難しい設計でした。

ちなみに、このタトラは左右輪を差動させるディファレンシャルギヤがトルクチューブの後端軸上にあり、その後ろにある左右独立した傘歯歯車で方向転換と減速を行っているという大変ユニークなレイアウトになっています。このため左右のアクスル軸は図のように前後に少しオフセットしています。

この形式は第二次世界大戦前はタトラの乗用車にも用いられていました。さすがに乗用車には使われなくなりましたが、なんと現在でも軍用や商用のタトラ・トラックに使われています。

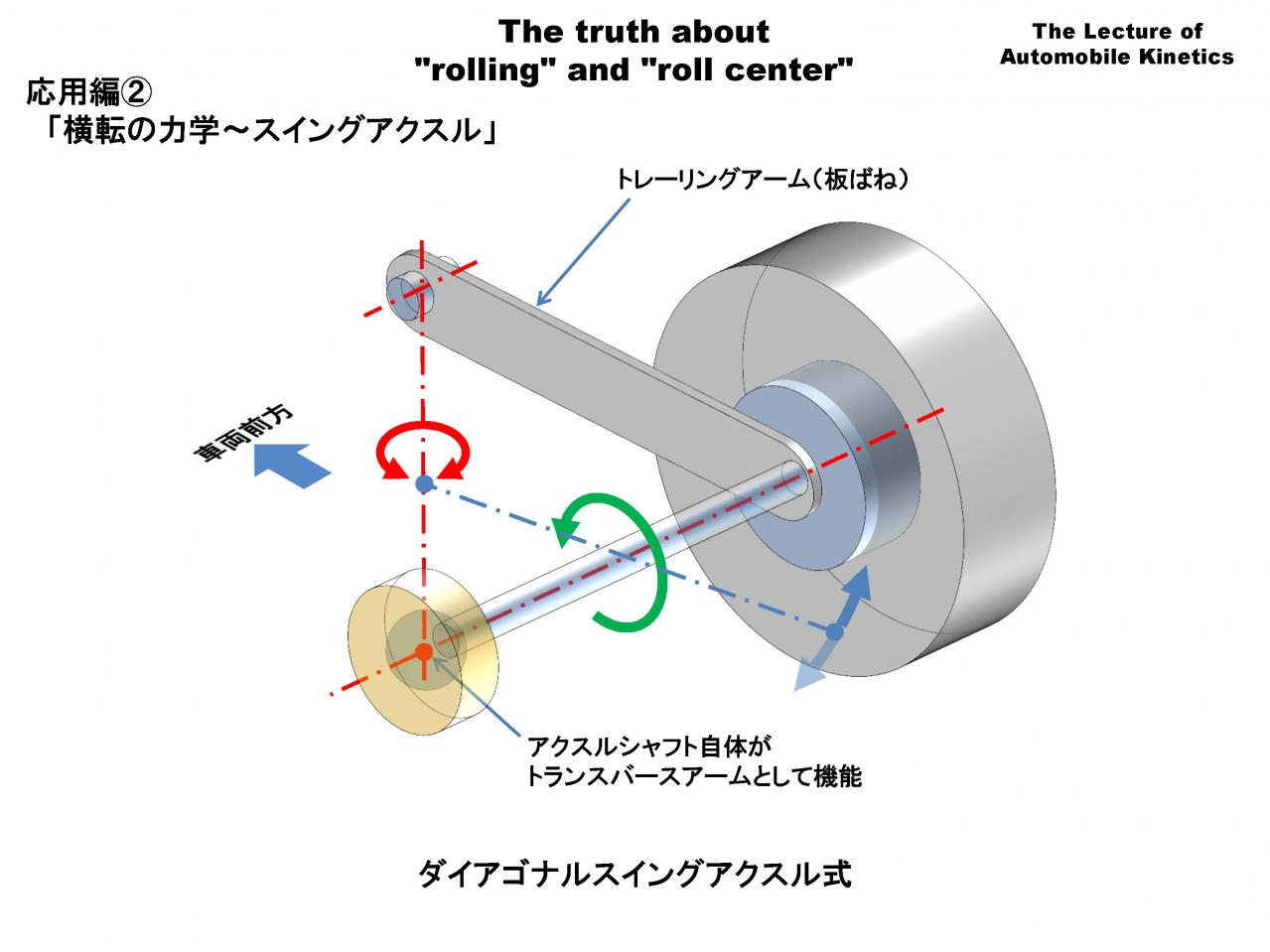

タトラのような単純なスイングアクスルの改良版として、次に登場したのがダイアゴナル・スイングアクスル式です。

図の赤い両矢印のようにスイング(揺動)します。この回転軸が車両の前後軸に対して斜めになっているので「ダイアゴナル(対角線の、斜めの)・スイングアクスル」と呼ばれます。

当初はこの図のように板ばねのトレーリングアームとアクスルと一体化されたアクスルシャフトで横力を受け止める形式でした。この形式は初期型のVWビートルやポルシェ、スバル360など主にリアエンジン車に用いられました。

アクスルが上下するとトレーリングアームがねじられるのですが、トレーリングアームは薄い鋼板(板ばね)でできていてねじれを許容します。

このサスペンションは前後力をトレーリングアームで受け止めるため、タトラ式のスイングアクスルに対してサスペンションに加わる力が分散されるという利点があります。

欠点はクルマに加わる横力がデファレンシャルのサイドギヤに直接伝わってしまうことです。そのため横剛性を確保しようとするとデフ(トランスアクスル)を車体に強固に取り付けなければならず、背反として振動や騒音が車体に伝わりやすくなってしまいました。

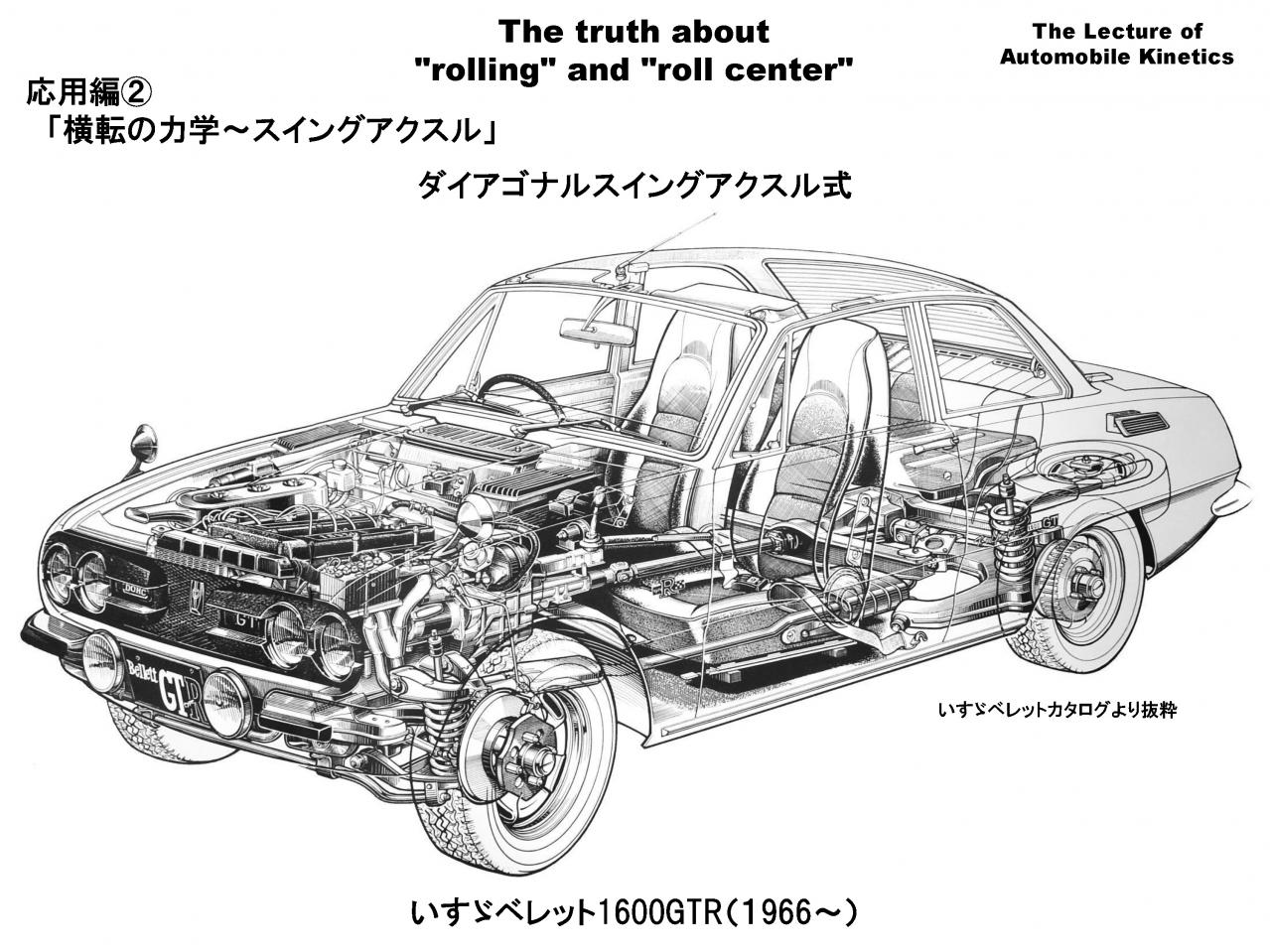

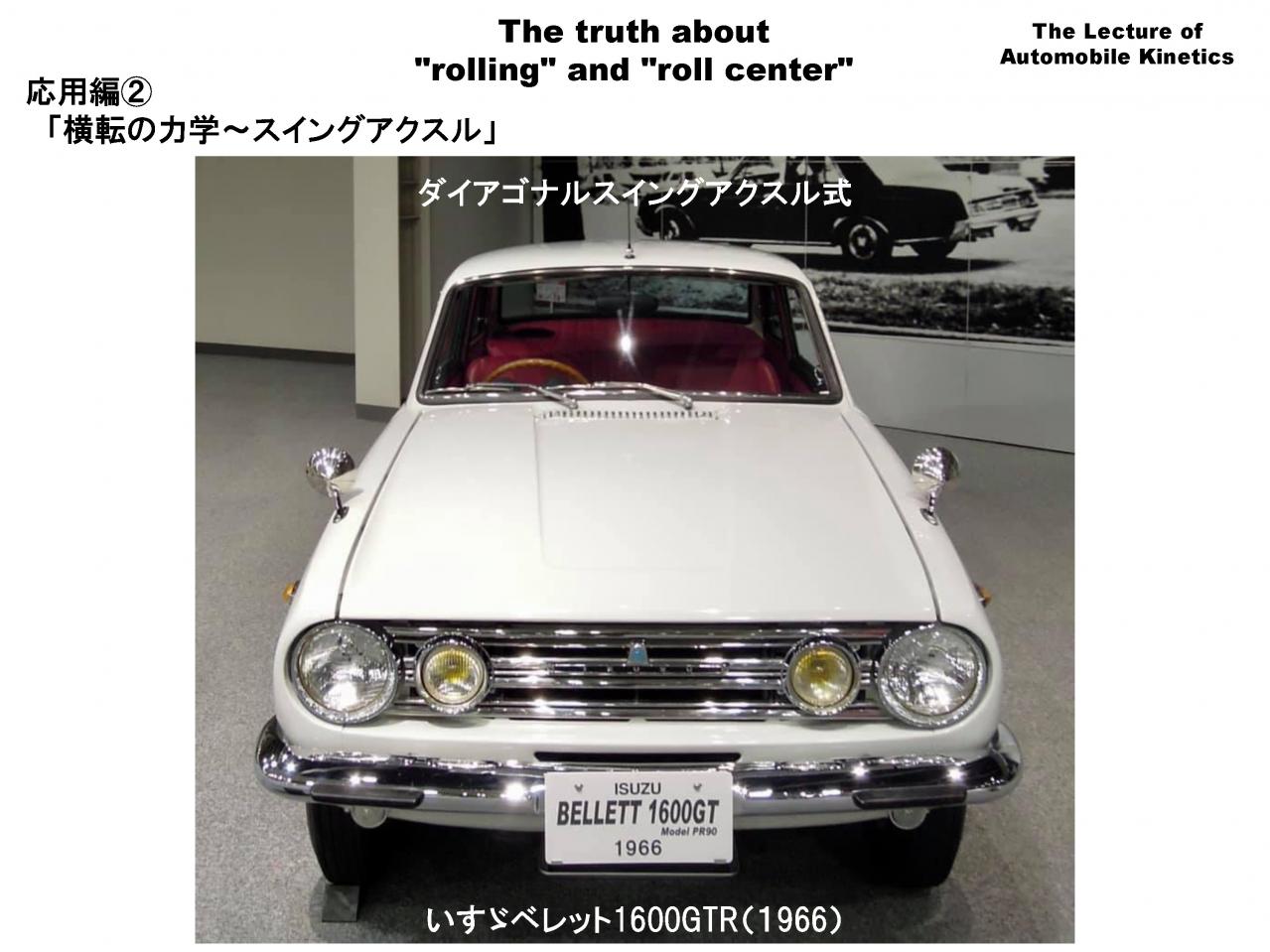

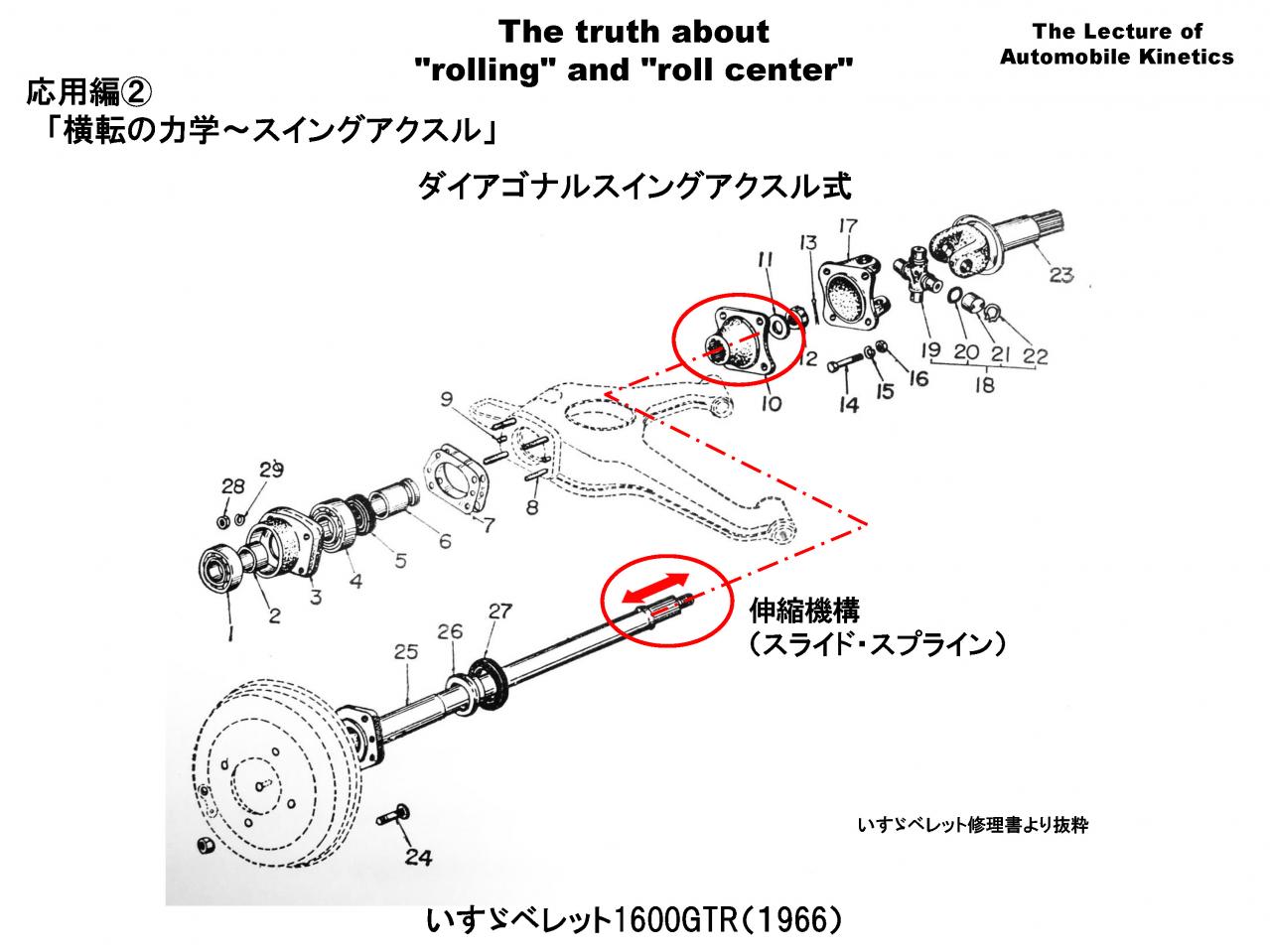

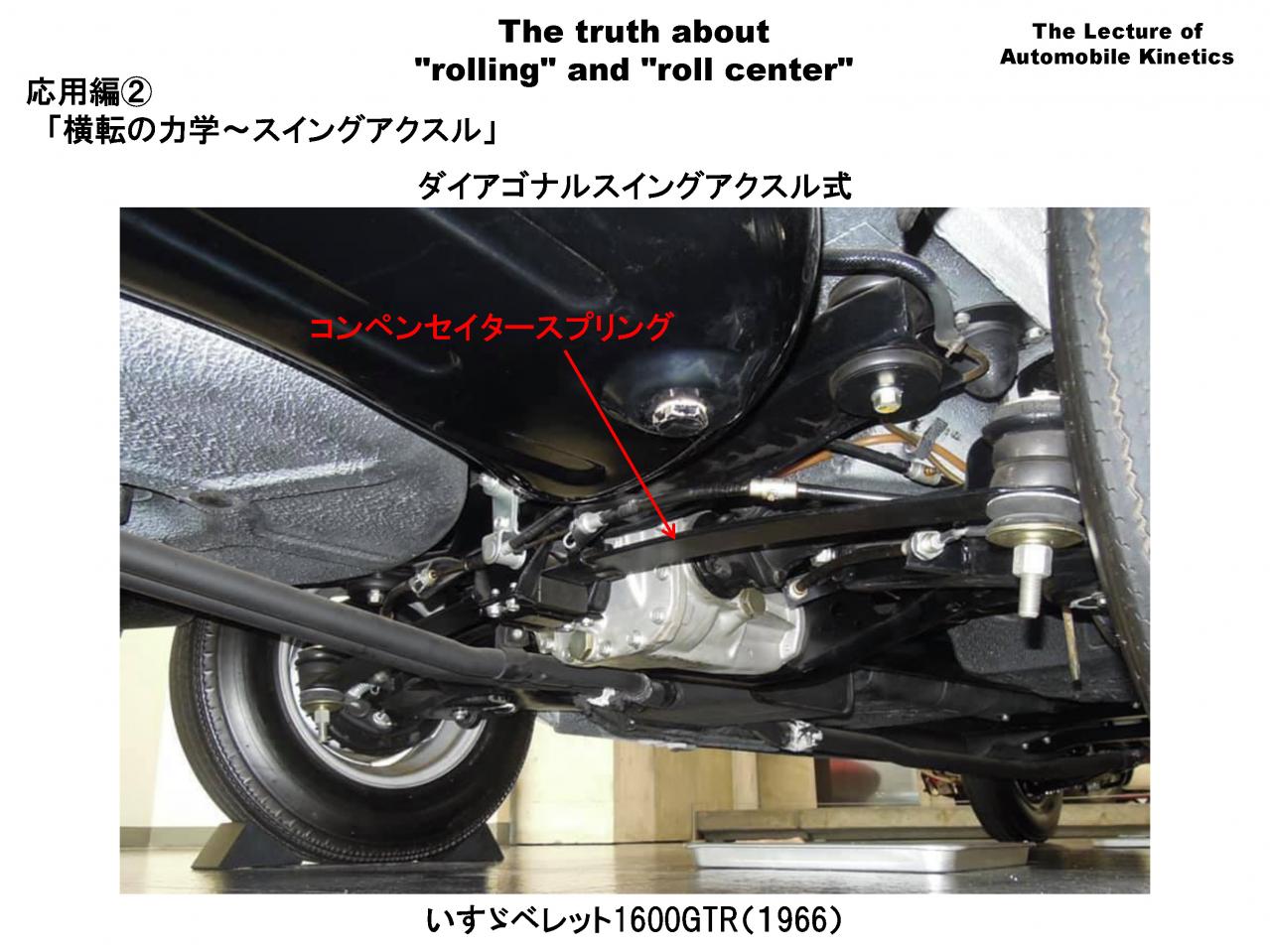

初期型のダイアゴナル・スイングアクスルの欠点をさらに解決しようとしたのが、このいすゞ・ベレットにも用いられた形式です。いすゞ・ベレットは当時の国産車FR車としては先進的な後輪独立懸架(IRS)でした。

後ほど詳しく述べますが、いすゞ・ベレットは進化したダイアゴナル・スイングアクスルの採用だけでなくジャッキング現象による横転を防止するため、コンペンセイター・スプリングを装着するなど当時としてたいへん先進的な設計でした。

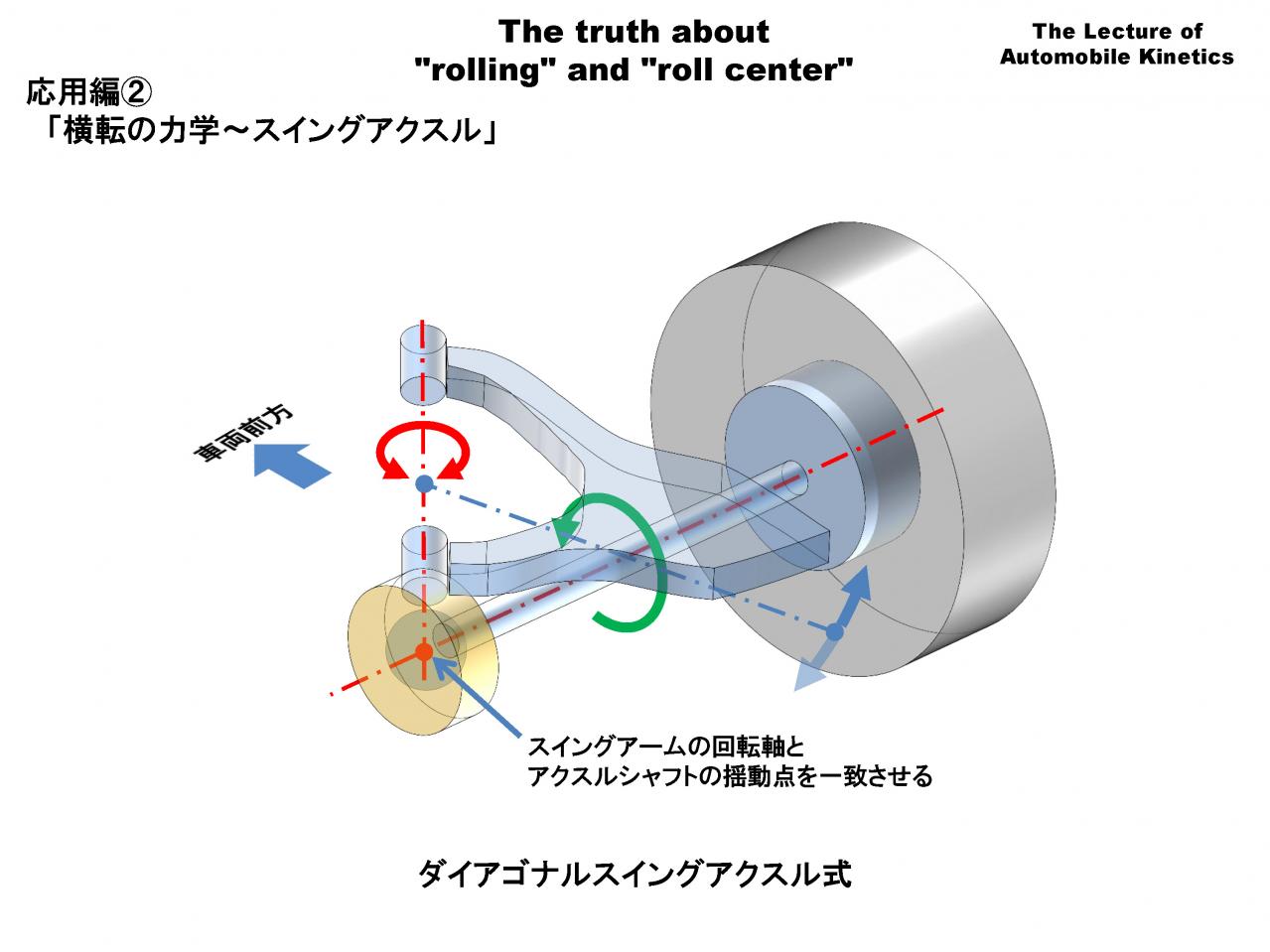

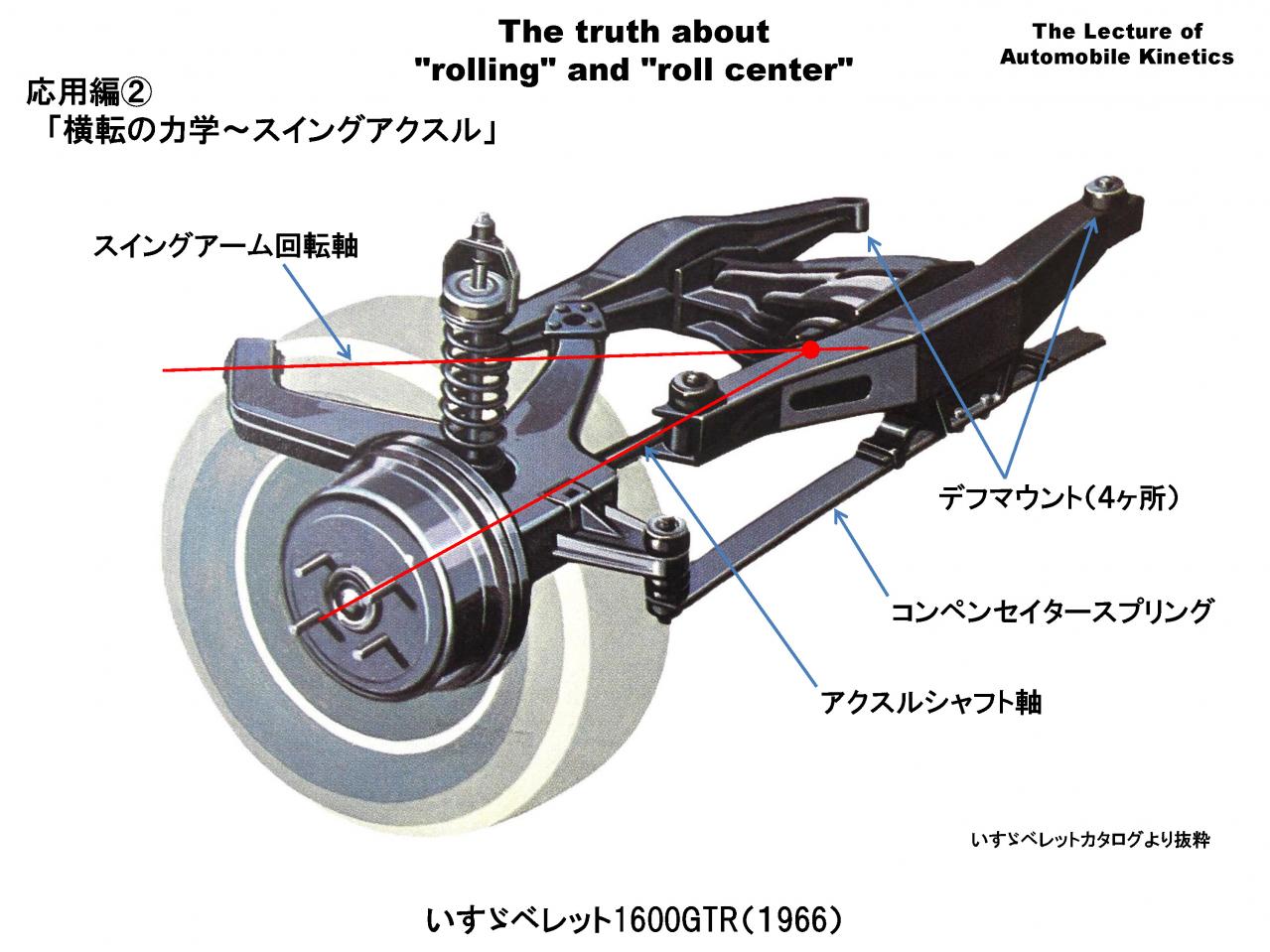

改良型ダイアゴナル・スイングアクスルの構成図です。サスペンションの動きはシンプルな軸回りの回転です。

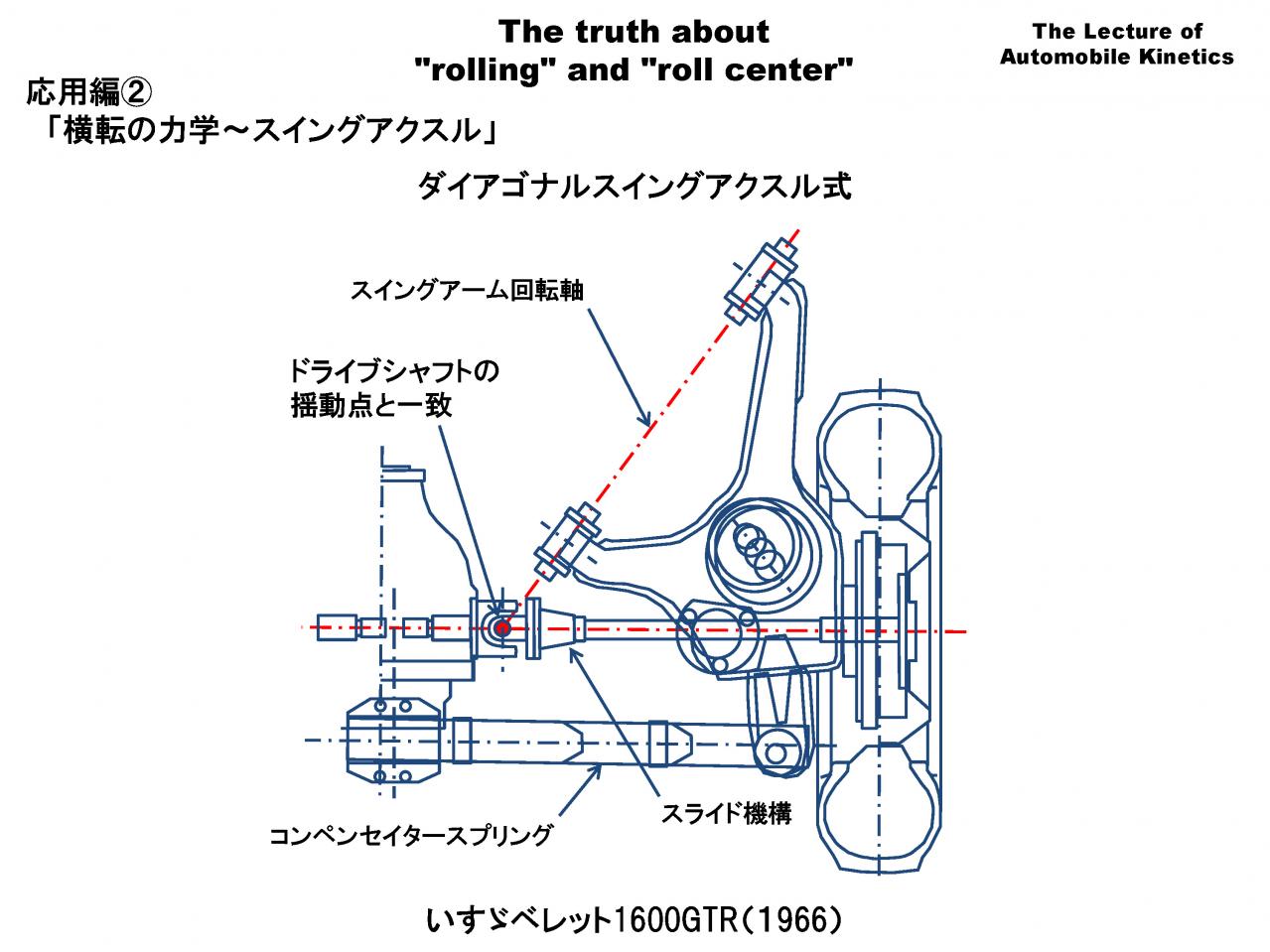

スイングアームの回転軸はアクスルシャフトの揺動点と一致するようになっていますが、組付けのバラツキや防振支持されたデフの動きで、ずれが生じることでこじれたり力が加わったりしないようにアクスルシャフトは伸縮できるようになっています。

ドライブシャフトのデフ側取付点を支点としていたスイングアクスルに対して、ハブと一体のスイングアームを車体に2か所で取付けられています。

タイヤ接地点に加わる前後力や横力はすべてスイングアームの2つのブッシュで受け止めるためドライブシャフトに負荷がかかりません。

このスイングアームの回転軸はダイアゴナル(対角線の、斜めの)延長線上とドライブシャフトの揺動点を一致させることによってドライブシャフトは基本的には伸縮しなくても作動します。

また、いすゞ・ベレットにはリーフスプリングで左右のスイングアームをつなぐコンペンセイタースプリングが取り付けられています。これについては後ほど解説します。

この図はいすゞ・ベレットのアクスルシャフトです。スライド・スプラインを使った伸縮機構を持っています。シャフトを歯形に加工してオスとメスを組合せることでシャフトが伸縮できます。

これによって、サスペンションアームの回転軸とトライブシャフトのジョイントが多少ずれてもこじれたり力が加わったりせずに作動します。

この図はいすゞ・ベレットのリヤサスペンション見取図です。伸縮機構の採用でデフは4カ所で車体に防振支持でき、振動や騒音を遮断できるようになりました。

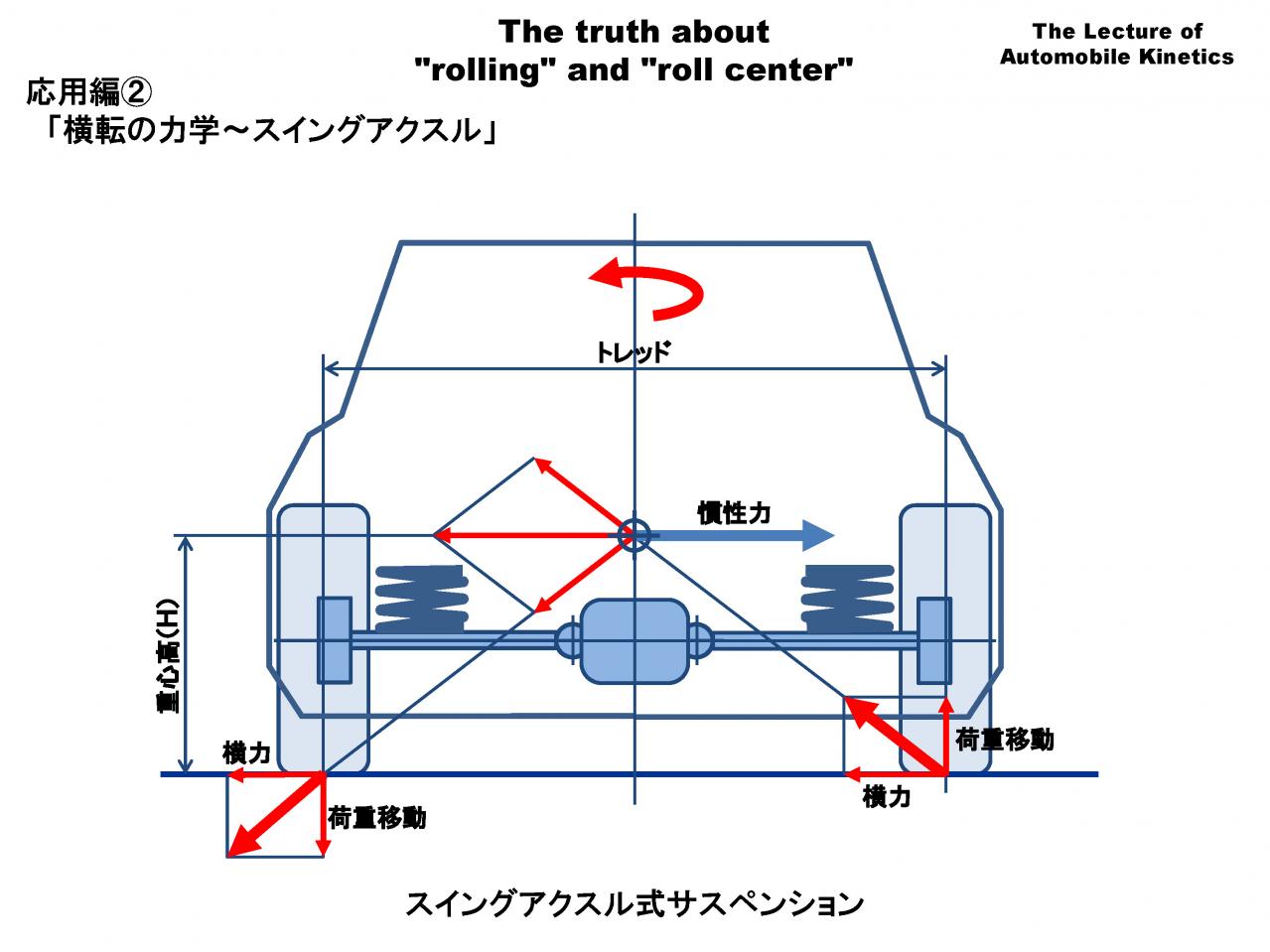

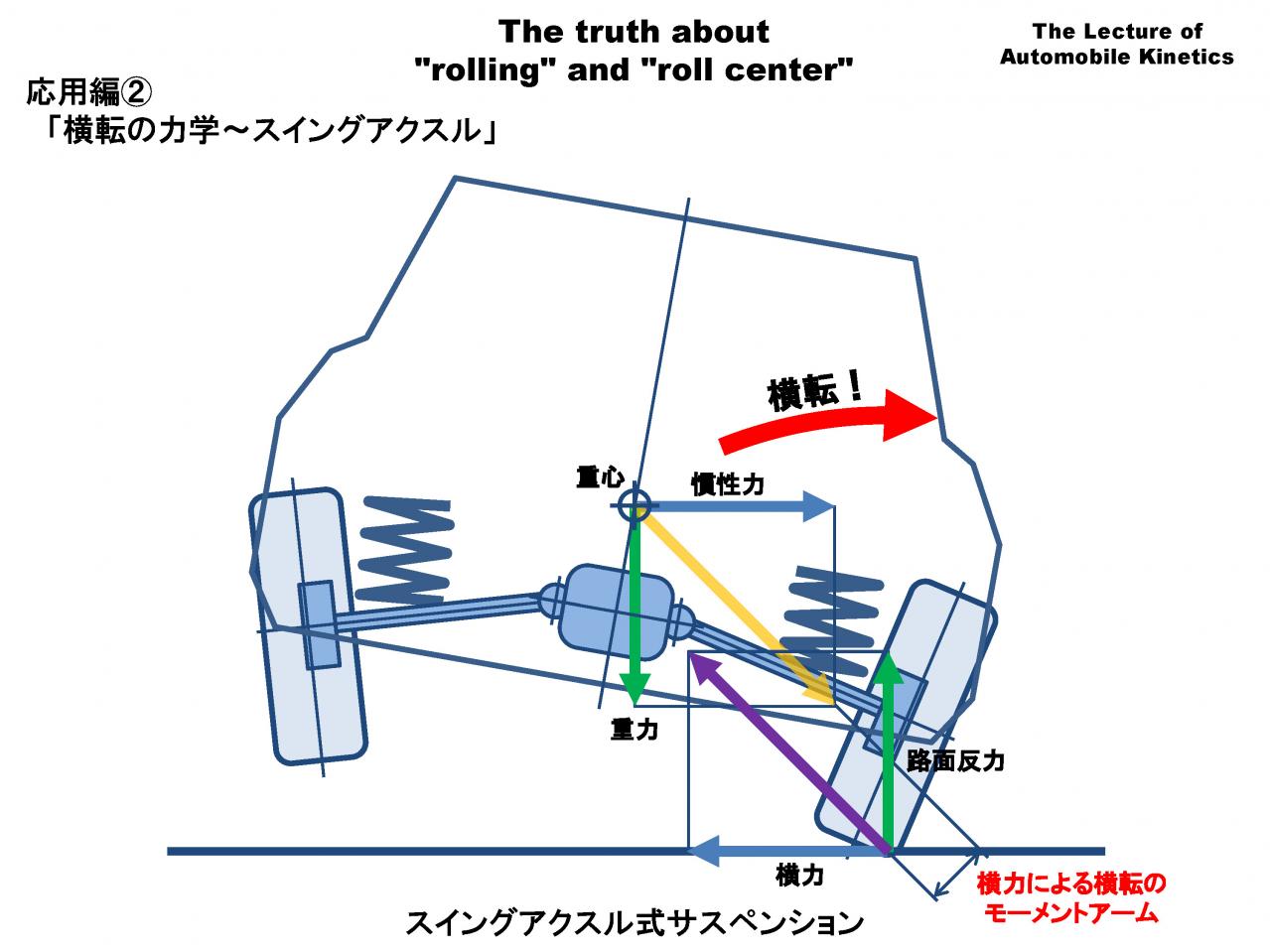

さて、ここからスイングアクスル式サスペンションが引き起こす「横転」の講義です。

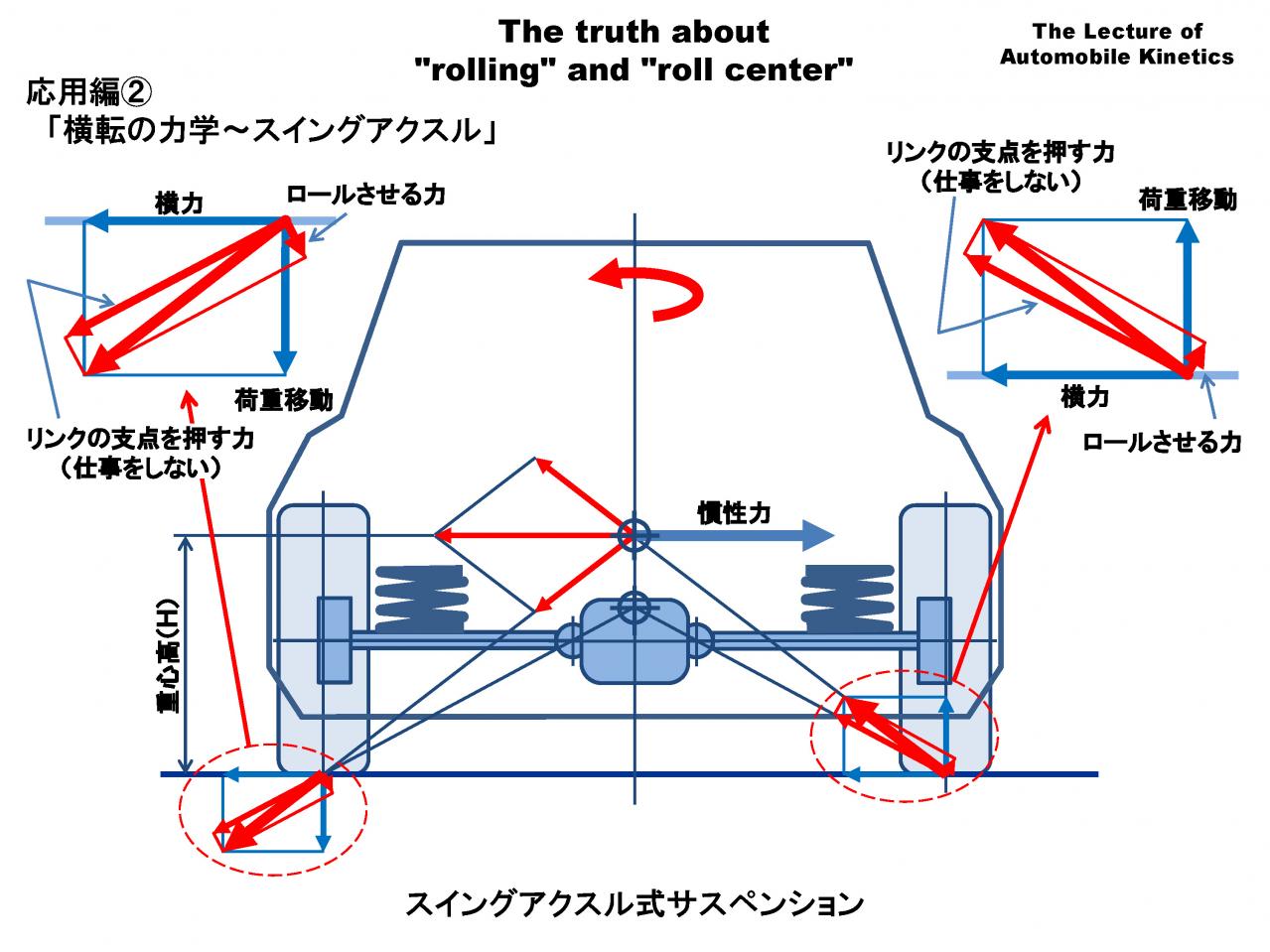

これは、初期の独立懸架の代表、スイングアクスル力の横力の釣り合いです。タイヤ接地点での力の釣り合いは、横力と重心高、トレッドにより、サスペンション形式とは無関係に決まります。トレッドが広く重心高が低いほど旋回時の荷重移動は少なくなります。

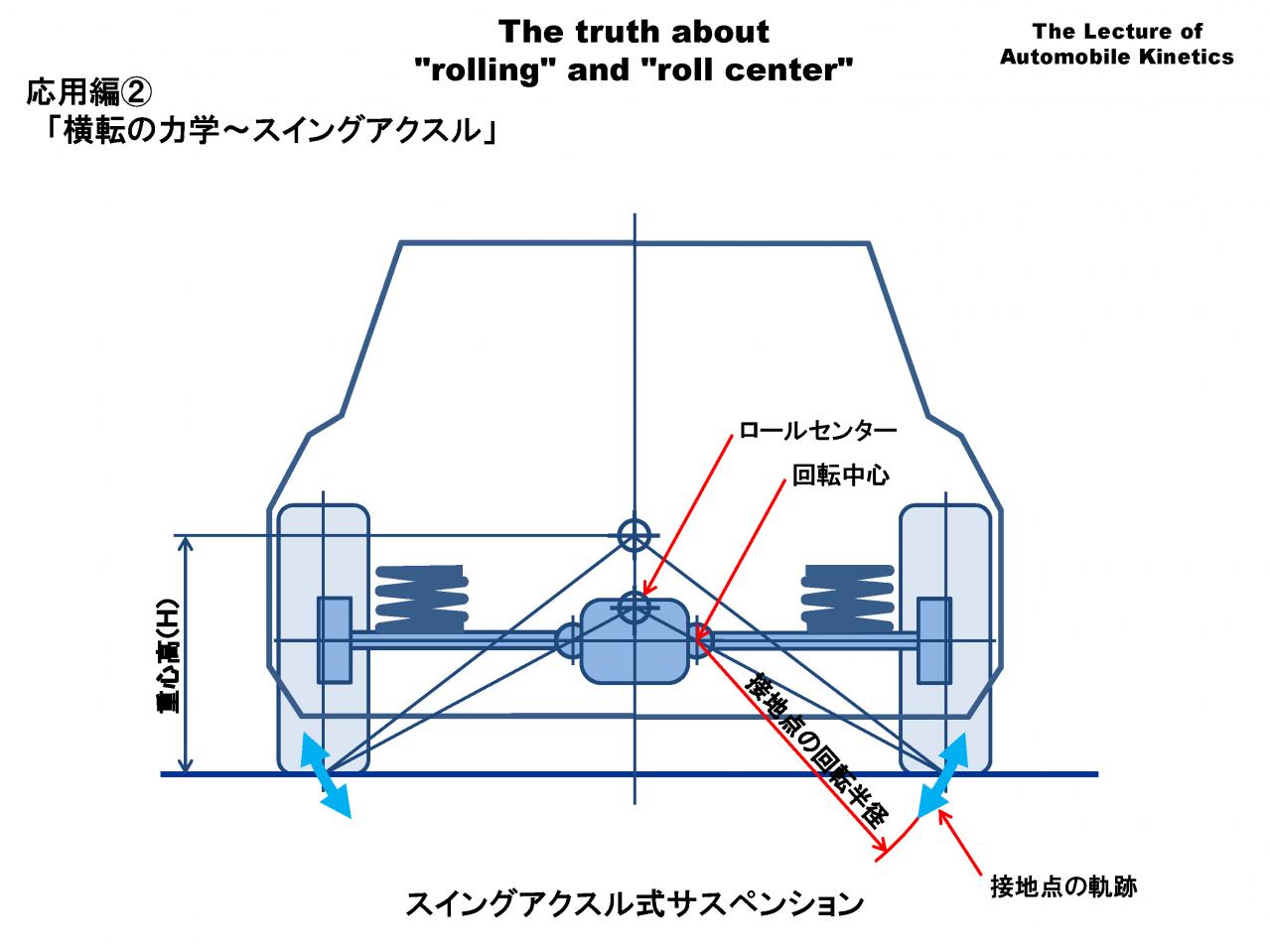

スイングアクスルはアクスルシャフトの車体側(デフ側)のジョイントを中心に動きます。タイヤ接地点の軌跡はかなり斜めになっています。

いわゆるロールセンターはタイヤ接地点とアクスルシャフトのジョイント中心を結んだ線を車両センターまで延長した点になります。

回転中心が固定されていて、かつロールセンターに近い、またロールセンターも高く、サスペンションの上下動でもロールセンターはほとんど移動しません。

実はこれらが横転しやすさの要因です。

スイングアクスルのロールセンターは左右輪の接地点とデファレンシャルギヤ左右のドライブシャフトジョイントをそれぞれ結んだ線の交点で、かなり高い位置にあります。

そのため内外輪とも車体をロールさせる力が、かなり少なくなっていることが分かります。

おさらいですがロールセンターが路面にあると荷重移動のままにサスペンションがたわみ、ロールセンターが重心に高さにあると全くロールしなくなります。

ロールセンターがその中間にある場合は、ロールセンターの高さと重心高さの比でロールが低減されます。

アンチロール率(%) = ロールセンター高/重心高×100%

ロールセンターが高いとロールが少なくなるので、クルマにとって有利だと思われるかもしれませんが、このことが数々の問題を引き起こしました。

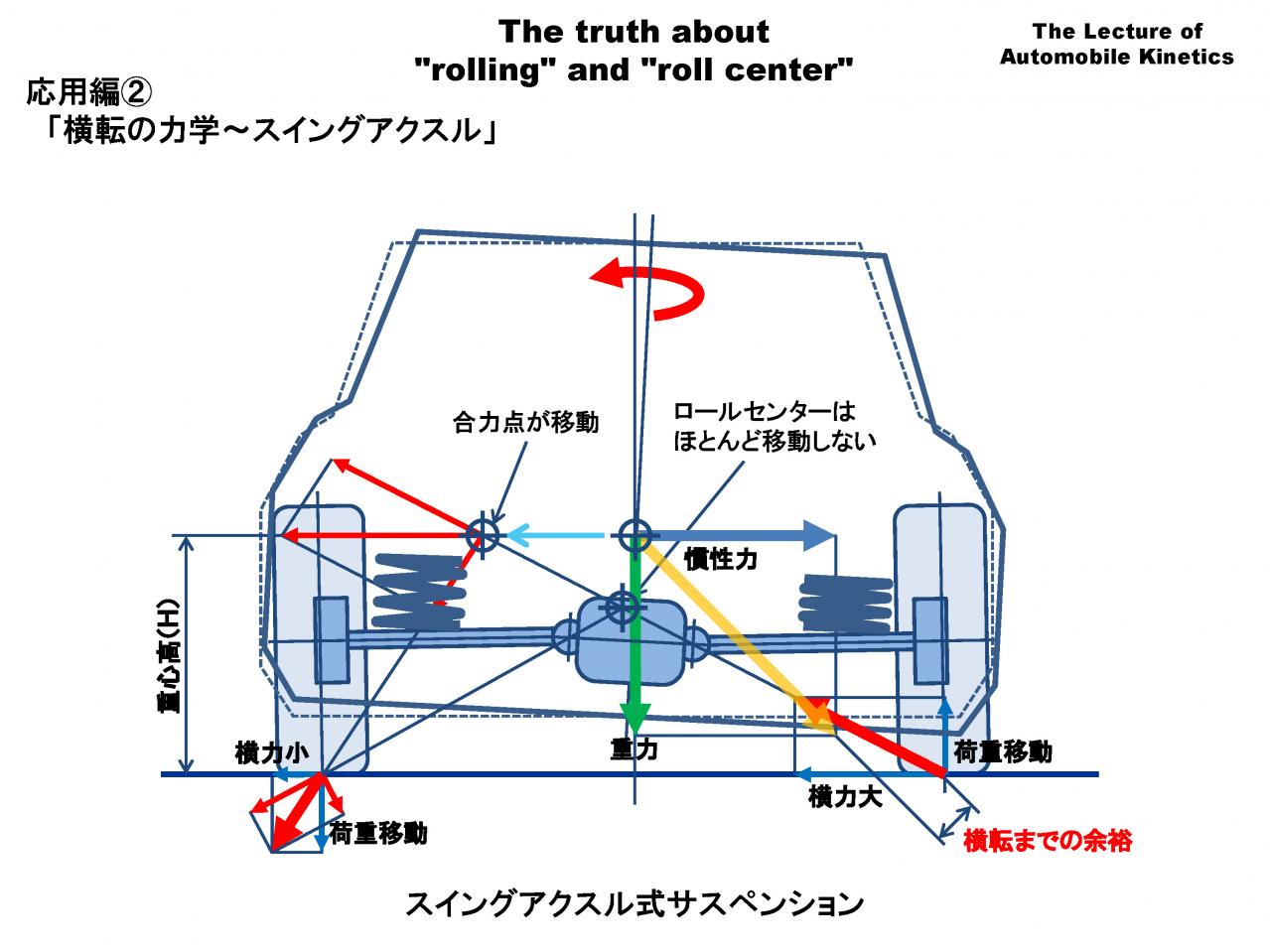

旋回が始まると内輪から外輪への荷重移動がおきるので、接地荷重に応じて旋回外輪の横力が大きく、内輪の横力が小さくなります。ベクトルで表わすと合力点が旋回の内側に移動します。

この図のように、スイングアクスルの場合ロールセンターはほとんど移動しません。この図の場合、旋回外輪の接地点と合力点を結ぶ線分がロールセンターを通っていますが、この状態になると旋回外輪は沈み込まなくなってしまいます。

旋回内輪は荷重移動によってサスペンションが伸びるので、クルマ全体としては車体は持ち上ってしまいます。

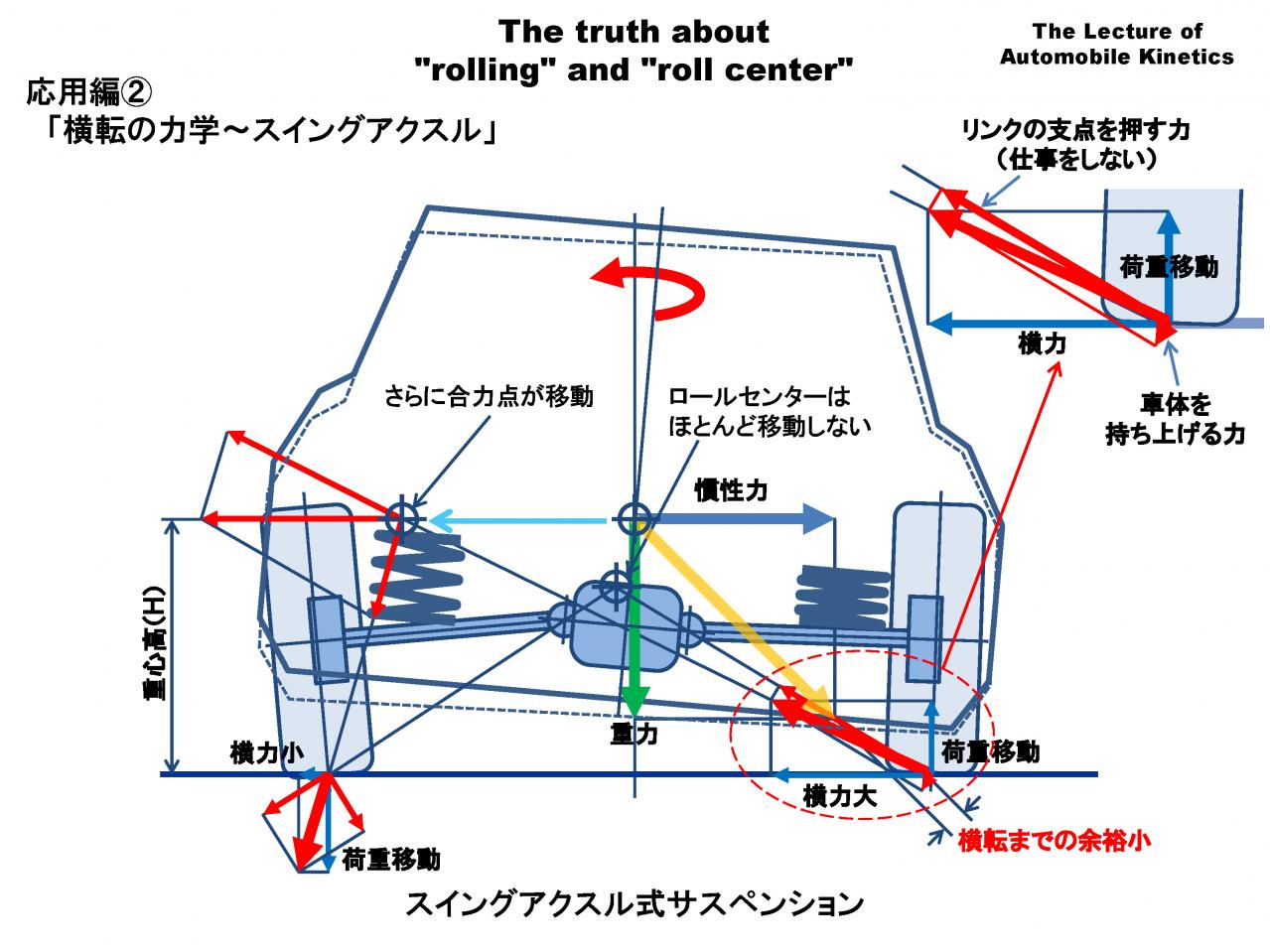

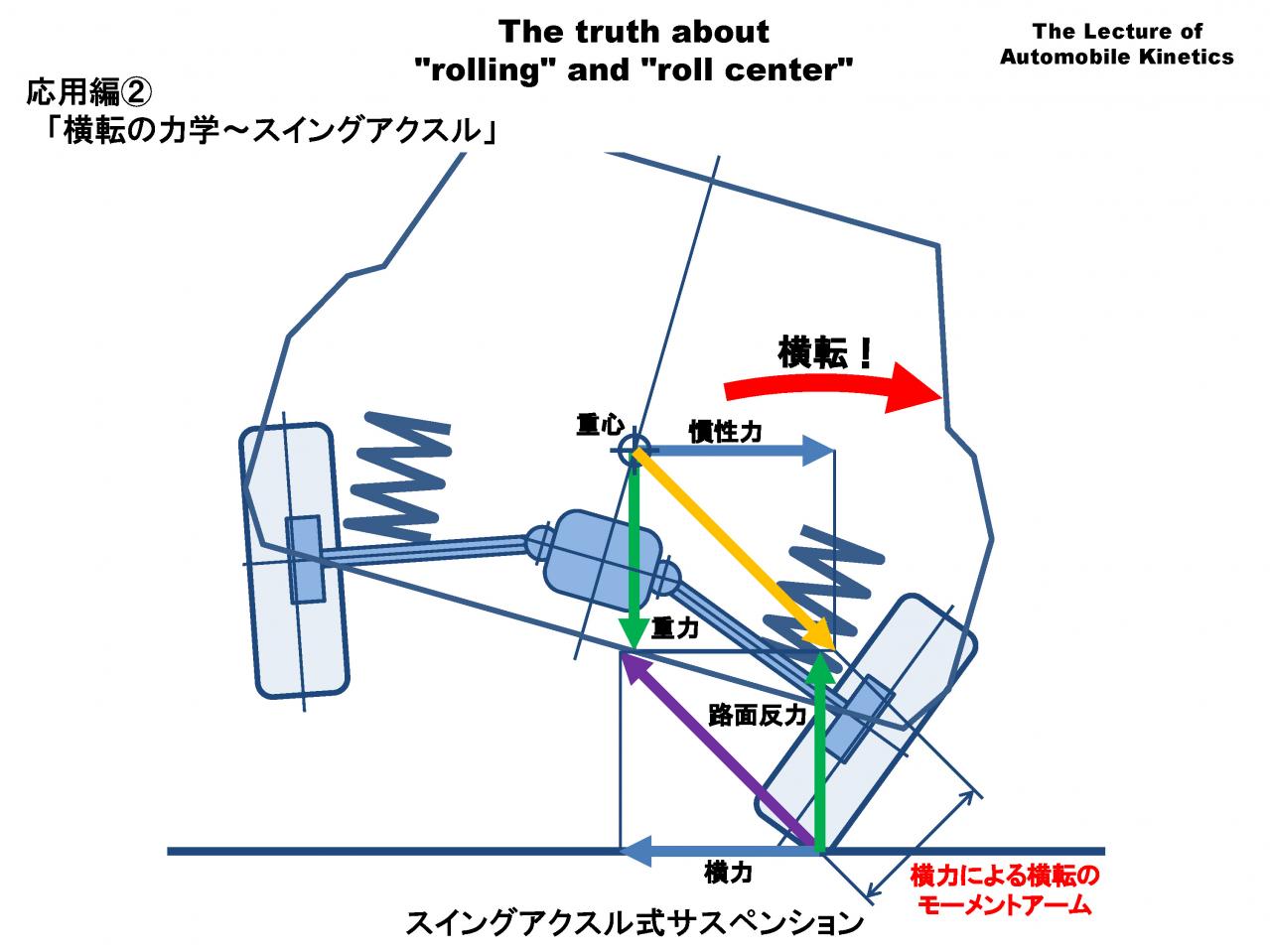

さらに旋回横加速度が大きくなると荷重移動により横力は外輪が大きく、内輪は小さくなるため、合力点はさらに内側に移動します。この状態でもロールセンターは、ほとんど移動しません。

この図の状態では、旋回外輪の横力と荷重移動の合力はサスペンションの瞬間中心より下を向いています。このため、旋回外輪のサスペンションは車体を持上げる方向にストロークします。

一方、旋回内輪も車体を持ち上げる方向にストロークするので、車体は持ち上がります。

かなり危険な状態ですが、図の「横転までの余裕」がわずかながらもあるので、ハンドルを戻すか、ゆっくりと減速すれば横転することはありません。

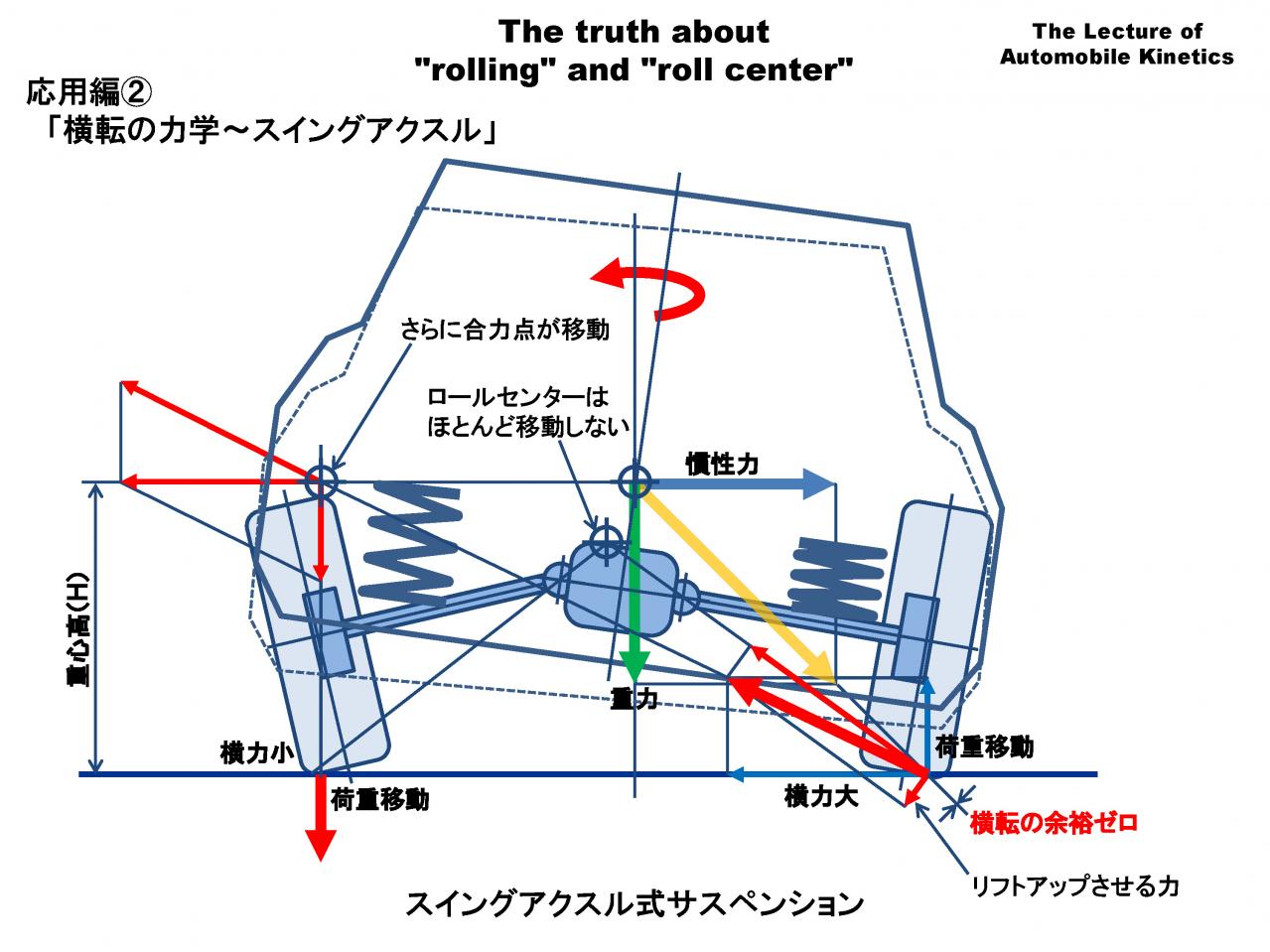

更に荷重移動が進んで、旋回内輪の接地荷重が殆どなくなると、合力点は内輪の真上に移動します。

そのとき旋回外輪は、接地点に働くベクトルがサスペンションの瞬間中心よりかなり低くなリ、サスペンションはさらに伸びる方向にストロークします。

この図の状態では車体の慣性力(いわゆる遠心力)と重力を合わせたベクトルが旋回外輪の接地点を通っているので、横転に対する余裕がゼロになります。

この状態が横転するかしないかの瀬戸際になります。

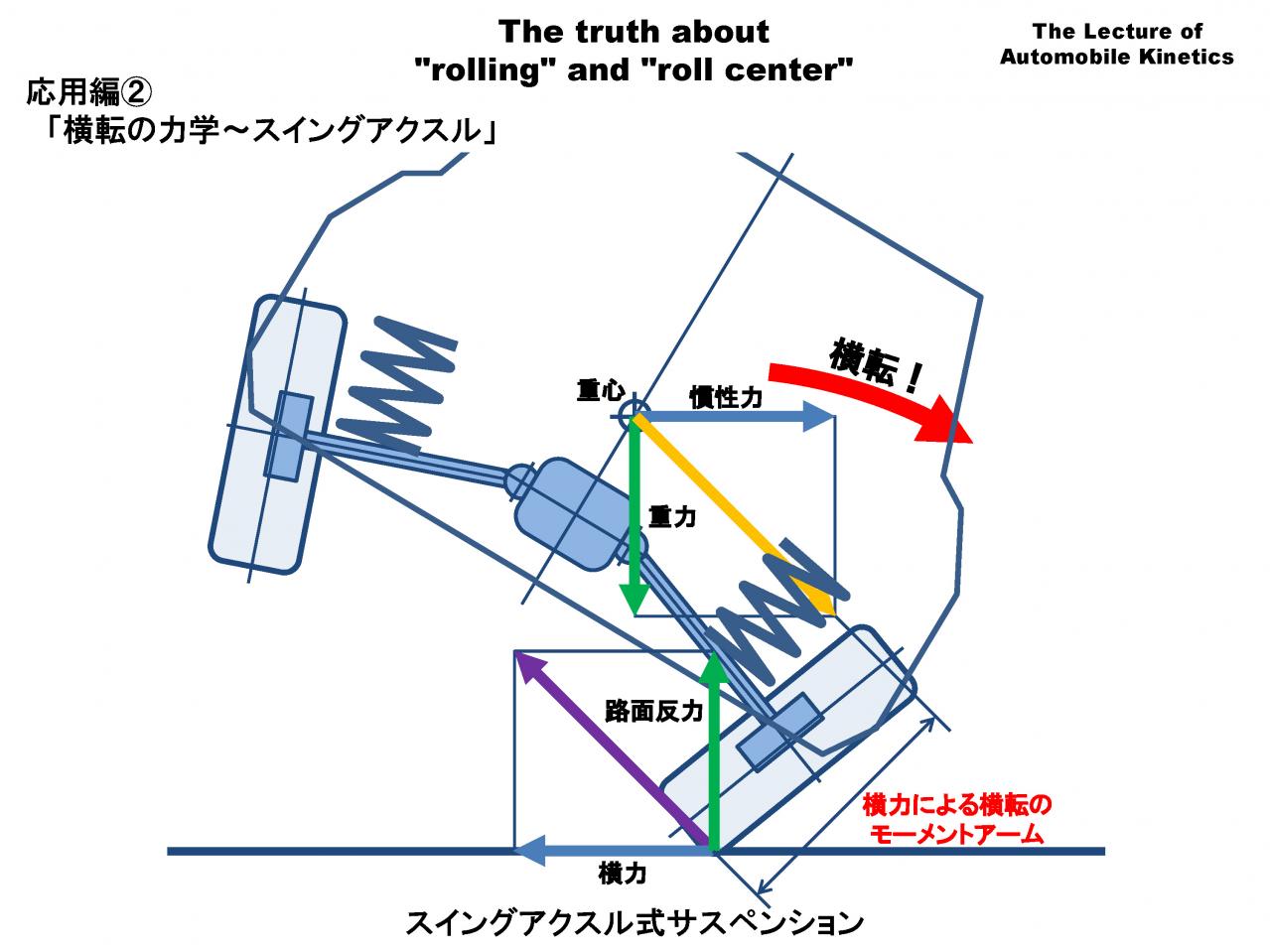

前の図の臨界点を超えると横転に至ります。これはオーバースピードでカーブに進入し、カーブを曲がり切れずにガードレールが迫ってきて、ハンドルを切り増す場合もありますが、よくあるのが思わずブレーキを踏んでしまう時にもおこります。

ブレーキを踏むとクルマの前部が下がり、後部が持ち上がるとさらに横転しやすくなるからです。

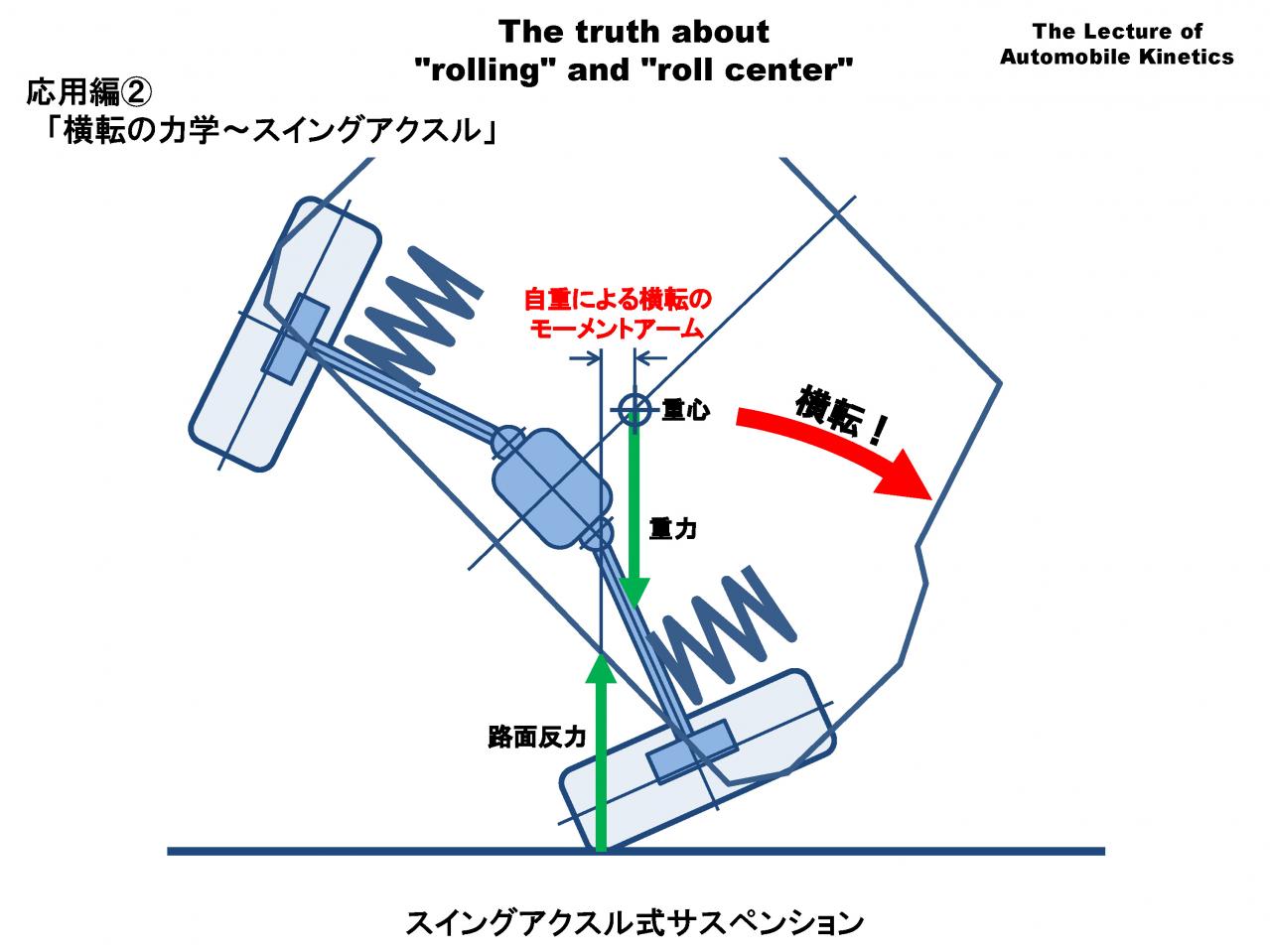

車体が持ち上がることをジャッキング(ジャッキアップ現象)といいますが、ジャッキングにより重心高と共にロールセンターも上昇し、更にジャッキングを加速するという悪循環がおこって、あっというまに横転します。

しかしこの状態でもすぐにハンドルを戻せば横力(慣性力)が少なくなってかろうじて横転は回避できます。

先程説明しましたが、ジャッキングは激しい旋回だけでなく、旋回中のブレーキングによる前後荷重移動によっても助長されます。

これを回避できるのはハンドルを戻すことだけです。しかし、これはだだっ広いメーカーの試験場では可能ですが実際の道路ではおそらく不可能です。ガードレールに激突するか、最悪の場合は崖から転がり落ちるからです。

車体が浮き上がればあがるほど横力による横転のモーメントアームが増えるので、横転は「加速度的」に進行してしまいます。

さらに、この図のように外輪の接地点よりも重心が外側になると、ハンドルを逆に切らないかぎり横転は止めることができません。

ジャッキングによる操縦不安定や横転はスイングアクスルの一大欠点で、この形式が廃れる原因となりました。

このスイングアクスルの欠点に気が付いた当時のエンジニアは種々の改善を実施しました。

いすゞ・ベレットの解説でもふれましたがコンペンセイタースプリングもその対策のひとつです。

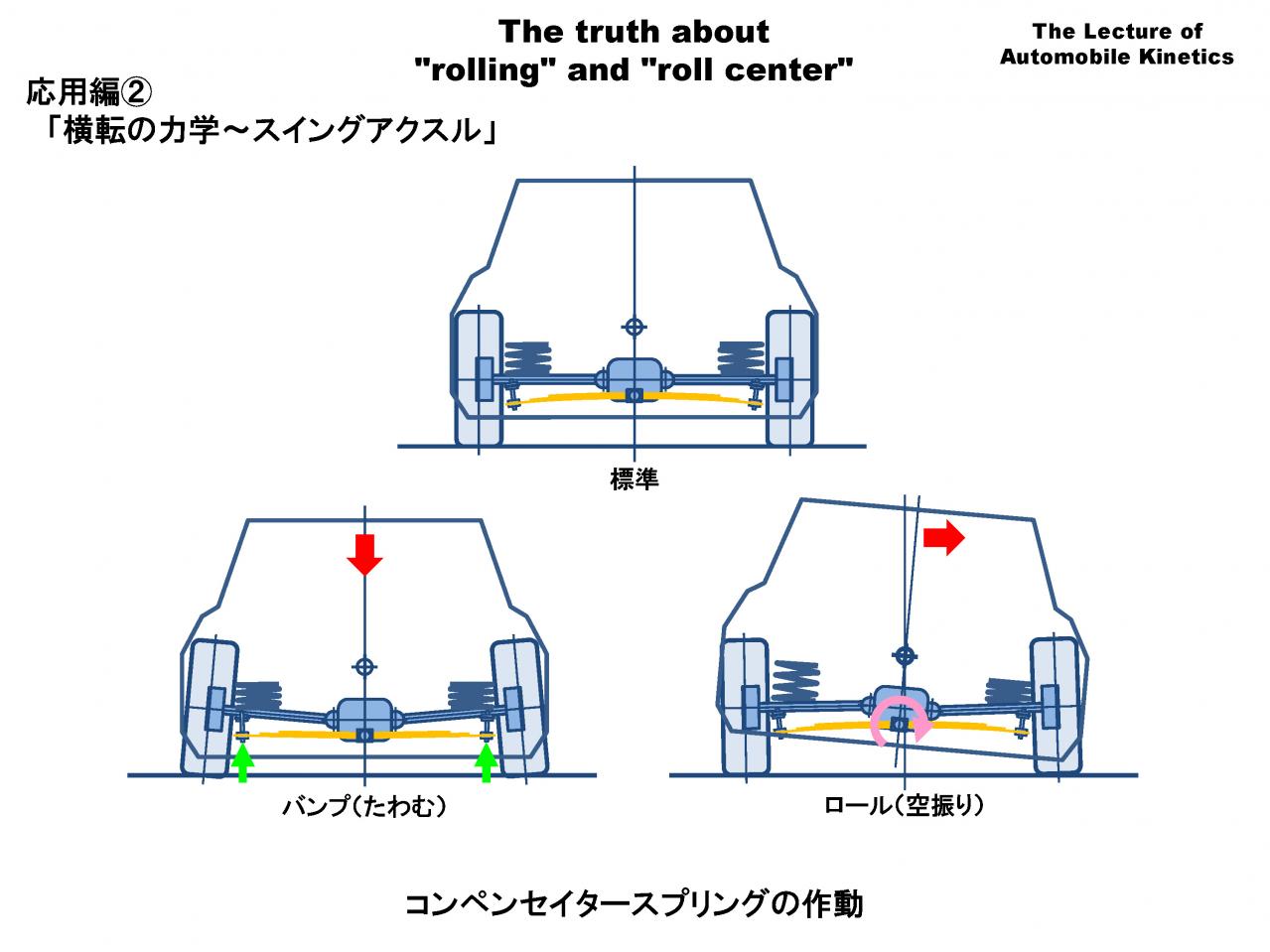

コンペンセイタースプリングというのは左右のスイングアクスルを横置きのリーフスプリングでつなげて中央を車体側にピン支持したものです。

図の左下のように左右輪が同じ方向に延び縮みした時には、ばねとして働き、通常のコイルスプリングと合わせてばねが硬くなります。

しかし図の右下のようにロール時など左右輪が上下逆方向に動いたときは空振りしてばねとして働きません。

クルマのサスペンションにはスタビライザーというロール時だけ作動するねじりバネが付けられていますが、コンペンセイタースプリングはこれと全く逆のはたらきをします。

スイングアクスル式サスペンションの場合、横転を防ぐためにリヤにコンペンセイタースプリングを取付け、フロントにスタビライザーを取り付けることによって、フロントのロール剛性を大きくし、フロントの荷重移動を増やすことで、リヤの荷重移動を減らします。

その結果、横転するまでの余裕を稼ぐことができます。

これはある意味で画期的な考案でしたが、いすゞのエンジニアは早くこれに気づいて初期型から採用していたのは賢明でした。

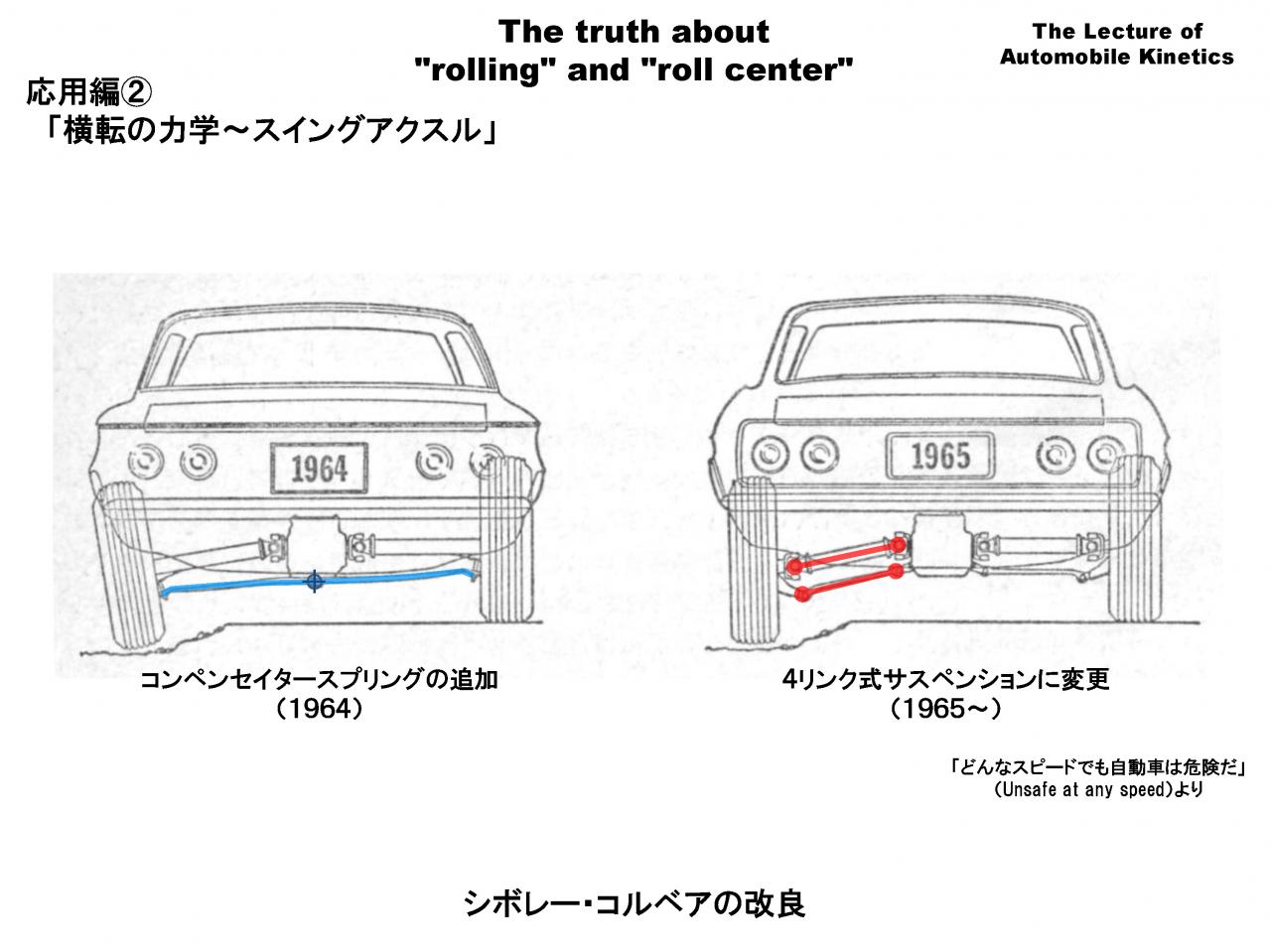

米国の社会運動家ラルフネーダーの「どんなスピードでも自動車は危険だ」(1965)という著書からの引用です。

この本でラルフ・ネーダーは横転しやすいリヤエンジンでスイングアクスルのシボレー・コルベアをやり玉にあげました。GMは横転しやすいという欠点に気が付きながら対策を怠ったと、糾弾したわけです。

実際にはこの図のように1964年にコンペンセイタースプリングを追加し、1965年からは全く異なる4リンク式サスペンション(ダブルウィッシュボーン)に変更していましたが、悪評はぬぐい切れずついに1969年に生産を終了しました。

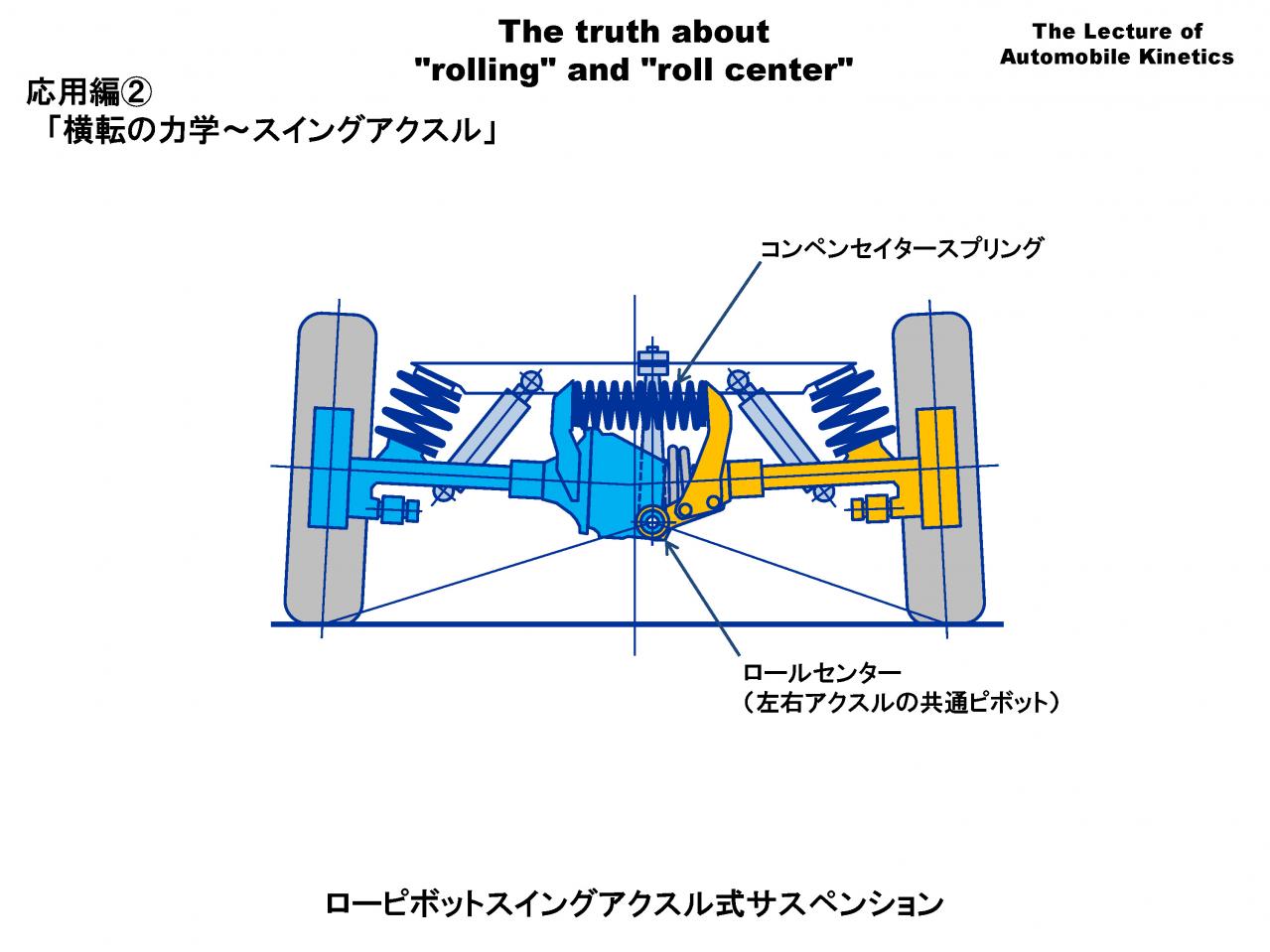

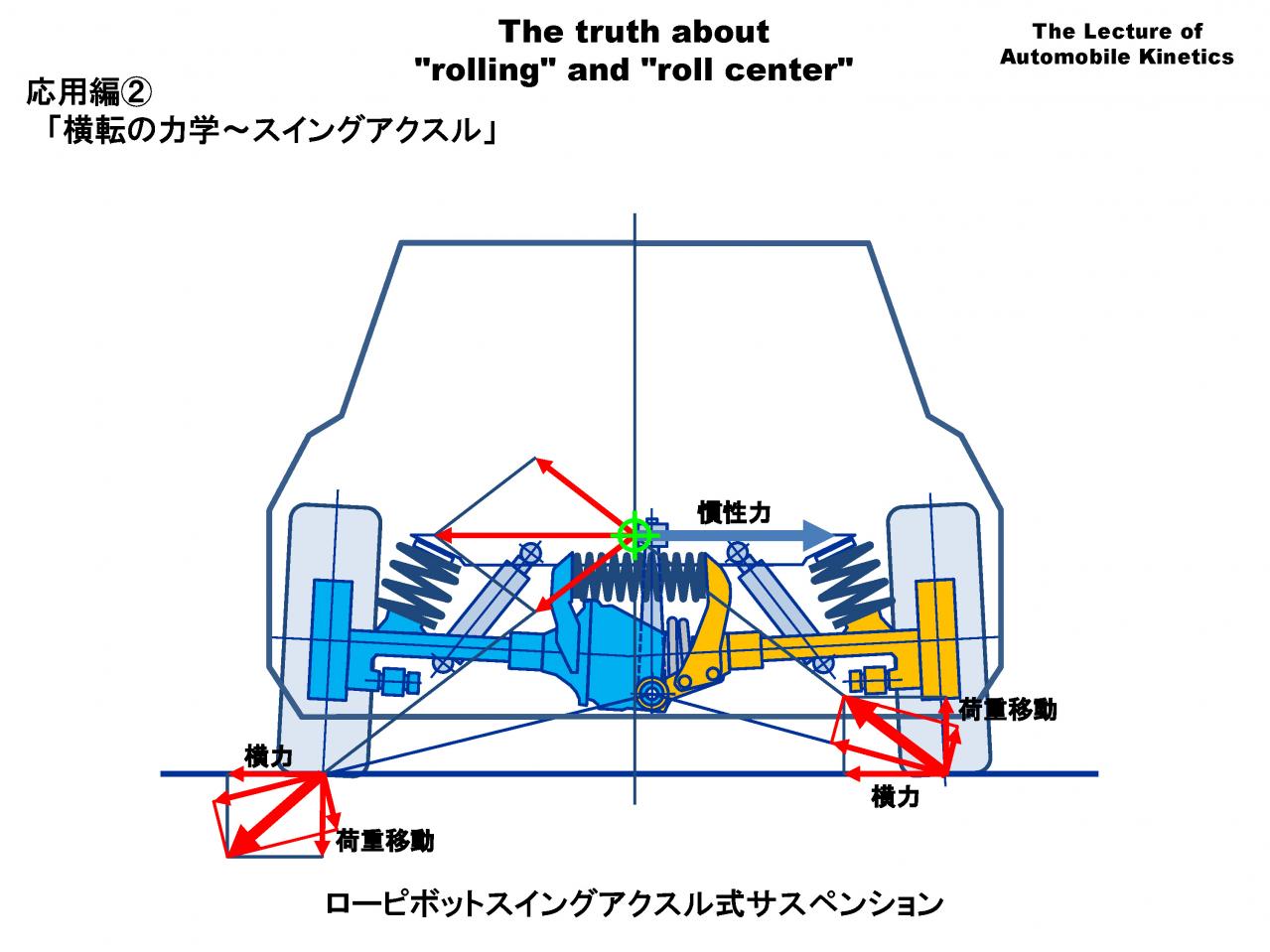

これはローピボットスイングアクスルと名付けられたメルセデス・ベンツが開発したスイングアクスルの改良版です。

左右のアクスルが中央(少し右寄り)のアクスル軸より少し低いとことで繋がっています。この点が車体に固定されているわけです。

この点がロールセンターで、その高さが低くなるのでジャッキングによる横転の可能性が少なくなります。

また左右のアクスルが同方向に動くときにだけ作動するコイルばね式のコンペンセイターを設けてロール剛性を下げ、これによっても横転を防いでいます。

ロールセンターが低く、ロール剛性が低いのでジャッキングによる横転の可能性は減じられていますが、ここまで複雑な構造にして、なおもスイングアクスルにこだわる理由は理解しかねます。

メルセデス・ベンツのライバルはこれをもっと簡単な方法で解決しました。

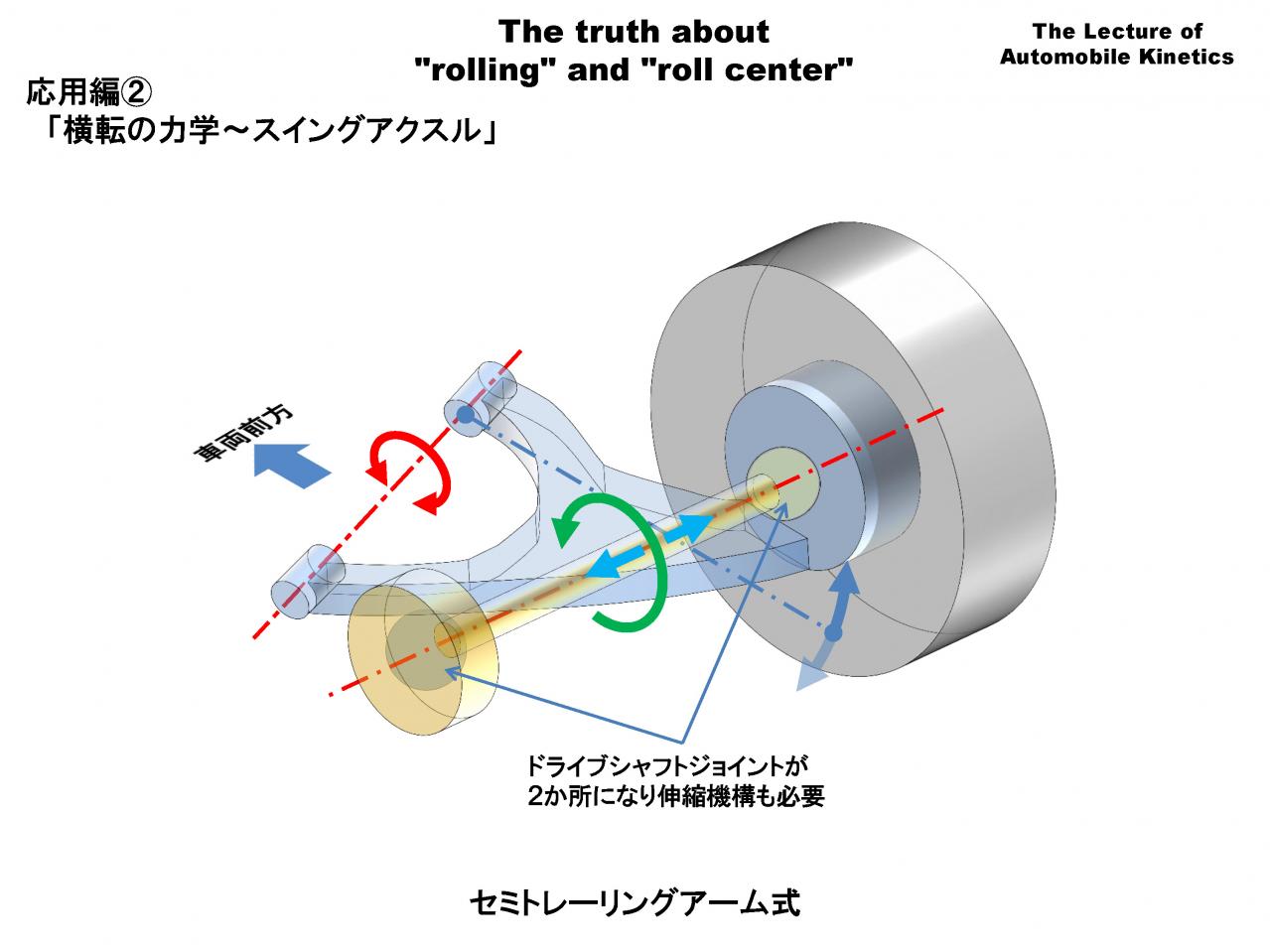

スイングアクスル式サスペンションの欠点を解決するため、セミトレ―リングアーム式サスペンションが考案されました。

セミトレーリングアーム式サスペンションはスイングアクスルと同じくハブと一体のトレーリングアームを車体(多くの場合はサブフレーム)に2点で取付け、回転の1自由度で作動します。

ドライブシャフトのデフ側取付点を支点のひとつとしていた、スイングアクスルに対して、回転軸を自由に設定できるため設計の自由度が増します。

ただドライブシャフトは2か所にジョイント、また伸縮機能も必要になる等、より複雑になってしまうという欠点もありました。

しかし、この改良によってスイングアクスルの欠点が改善され、しばらくのあいだリヤ独立懸架(IRS)の主流になり、メルセデス・ベンツのライバルであったBMWをはじめ日本のメーカーも含めて多くのクルマに採用されました。

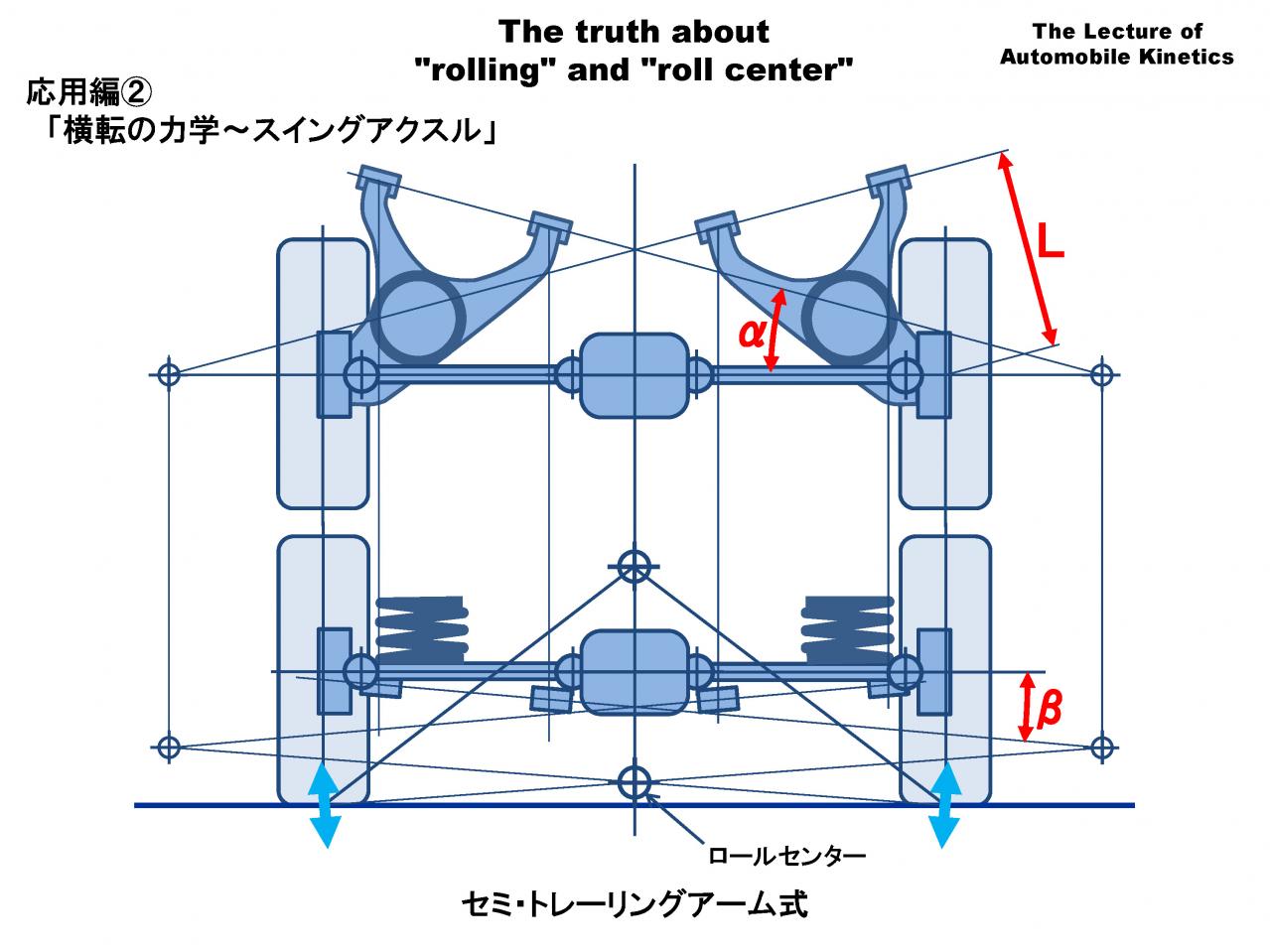

セミトレーリングアーム式サスペンションのロールセンター作図例です。

ドライブシャフトはサスペンションの動きの制約にはならないので、セミトレーリングアームのピボットは比較的自由に配置できます。サスペンションジオメトリーを決定するのは図のアーム長(L)、平面視の取付角(α)、背面視の取付角(β)です。

図のように設定するとロールセンターをかなり低くすることができ、ジャッキングによる横転はなくなります。

セミトレーリングアーム式サスペンションの登場によりロールセンターが高く、ロールしても変化が少ないスイングアクスルの欠点が解消されました。

しかしこのセミトレーリングアーム式サスペンションにも新たな課題が有り、種々の改良を加えられましたが、やがてストラット式サスペンション、マルチリンク式のサスペンションに置き換わっていきます。

この辺りは次回の講義に譲りたいと思います。