マクセル、リブ部分のみを発泡させる発泡成形技術を新開発。樹脂部品の軽量化と強度向上を実現

同技術は、同社の発泡成形技術「RIC-FOAM」を応用し、補強構造体であるリブのみを部分的に発泡させることにより、軽量化と曲げ荷重による変形抑制ときれいな外観を実現する新たな発泡成形技術。

樹脂使用量の削減および軽量化は、カーボンニュートラル達成のために電気自動車(EV)などのモビリティ分野を中心に世界的なメガトレンドとなっている。樹脂を発泡させる発泡成形技術は、それらの課題を解決する手段の1つ。

発泡成形技術は、近年リサイクルや環境負荷の観点より、窒素や二酸化炭素を用いた物理発泡成形技術の実用化が進んでおり、同社が2017年に京都大学と共同で開発した低圧の物理発泡成形技術RIC-FOAMを応用した装置が、現在射出成形装置メーカーより販売されている。その装置を使用し、軽量化や高精度化などを目的に、自動車、家電、スポーツなどの分野で使われる部品が製品化されている。

一方で、RIC-FOAMを含めた発泡成形技術においては、樹脂の強度が低下すること、発泡剤起因のガスにより外観が悪化することが以前より課題として挙げられていた。

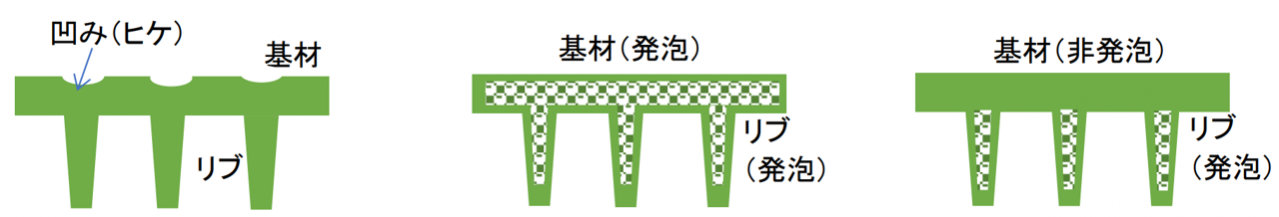

樹脂成形品の強度を高めるためには、基材を厚くする方法のほか、リブという補強構造体が広く採用されている。同社では、これらの課題を解決する方法として、リブのみを発泡させる部分発泡成形技術を開発。基材は発泡させず、リブのみを発泡させることで、強度ときれいな外観を両立するという。

リブを設けた成形品の曲げ剛性は、リブの高さに応じて高くなる。そのため、高いリブを形成することで軽くて強い部品を作ることができるが、発泡させていない樹脂の成形では、リブを高くするとリブ根本の樹脂圧力が不足することにより樹脂の収縮に伴う凹み(ヒケ)が生じる。また、従来の発泡成形では発泡によりヒケを解消できるが、基材も発泡するため強度や外観を維持することが困難だった。

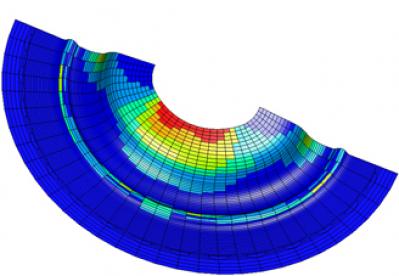

今回開発した技術を用いることで、従来の発泡成形機をそのまま使用し、射出成形時に金型内でリブのみ部分発泡させることが可能。部分発泡の技術は、同社がコアコンピタンスとするアナログコア技術「混合分散」「精密塗布」「高精度成形」のうち、「高精度成形」技術である金型・成形技術を進化させることにより実現した。

(左から)発泡させていない樹脂成形、通常発泡成形、部分発泡成形

今後、同技術をブラッシュアップすることで、軽さ、外観、強度を実現した新しい構造設計およびそれに基づいた樹脂部品の創出に貢献していく考え。

現在、マクセルのグループ会社であるMDCNおよび協力メーカーにおいて、EVが多く生産される中国向けを中心に、同発泡成形技術を実用化する準備を進めている。