ギガキャストは導入障壁を乗り越え、EV生産改革の鍵となるか

欧米や中国のEV生産で部分的に実用化が進むギガキャスト。

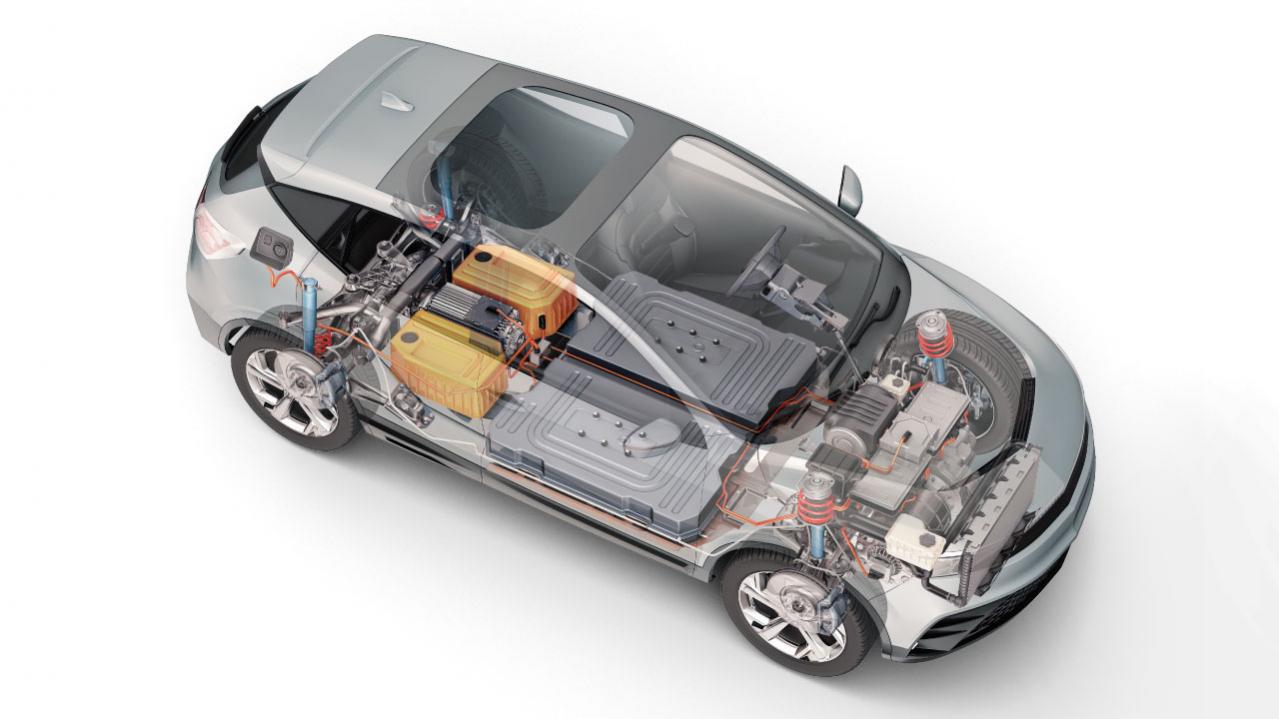

ギガキャストはアルミニウムダイカストでEVの車体構造を一体成形する技術だ。鋼板からアルミに置き換えることで軽量化できるほか、部品統合による一体化で高剛性やコスト削減に寄与する。

テスラは約70点の部品で構成していた車体骨格部品をギガキャストにより1点に置き換えた。自動車部品関連企業がギガキャスト関連事業に新規参入する動きも進んでいる。さらにトヨタもすでに導入を決定しており、日産は2024年5月16日、この「ギガキャスト」を導入することを決定した。

各国各メーカーが熱い視線を送るギガキャストについて見る。

目次

- 車体部品を一体成型し、製造コスト削減に繋げるギガキャスト

- ギガキャストを先んじて導入したテスラ、自由な発想がトヨタ車の約4.8倍の純利益を生み出すことに

- トヨタのギガキャストによる効率化、生産ラインの作業者を20%、生産準備を行う作業者を15%削減の可能性を秘める

- 日産もついに導入決定したギガキャスト、アリアのコスト削減を支えるモジュラー生産に採用

- 中国勢もギガキャストに積極参加。各社良好な数値を創出

- 日本国内では6,000t級の導入が進む中、海外では2万t級の設備導入も進む

- トヨタに続き、日産、ホンダも導入計画を発表、2020年代後半にギガキャスト導入を目指す日本メーカー

- 超重量のギガキャストには運送上の課題も

- 事故時に修理しにくいという課題

- アルミ鋳造のギガキャスト、最適解は鉄との共存か

- ギガキャスト導入の効果の程は未だ不透明。今考えるべきはEV開発に不可欠なスケールメリットを生かした戦略

車体部品を一体成型し、製造コスト削減に繋げるギガキャスト

ギガキャスト技術はテスラが先駆けとなり、トヨタなど世界の自動車メーカーが採用に向けて動く。これは高温で溶かしたアルミニウム合金を高速、高圧で金型に流し込み、車体部品などを一体成型する技術だ。

複数の部品を加工、溶接して製造していた大型部品を、1工程のみで成型できるのがメリットで、鉄の鋼板より軽いアルミを使うため、軽量化にも貢献できる。

日産は従来の鉄のプレス加工からアルミ鋳造に置き換えることで、製造コスト削減を目指す。

銅の価格は2000年以降に5倍以上高騰しており、アルミの実に3.3倍にも及ぶ。価格が安値圏で安定しているアルミを使った次世代モーターは従来よりも製造コストを7割ほど低減できる。アルミの重さは銅よりも7割ほど軽いため、EVの課題である航続距離の伸長にも期待できる。

ギガキャストを先んじて導入したテスラ、自由な発想がトヨタ車の約4.8倍の純利益を生み出すことに

前述した通り、ギガキャストの先駆けとなったのはテスラだ。そして、その技術はイーロン・マスクCEOの発想によって生まれた。

イーロン・マスク氏は、同社が展開するモデル3の車体の一部、アンダーボディーの複雑な構造を予てより問題視していた。これは100個を上回る板金部品を溶接する方法で製造されていたのだ。イーロン・マスク氏はおもちゃの車のように、より簡単な製造方法で実際の車を作れないかと考え、思いついたのが巨大なダイキャストマシンを用いて成形する方法だ。

テスラはギガキャストのベースとなる技術「メガキャスティング」を開発。2020年には主力モデル「モデルY」の後部の車体部品での導入がはじまった。さらに、前部にも採用を広げ、200個近くに及ぶ鉄板部品を、わずか2個の巨大なアルミ部品に置き換えたのだ。

これによりテスラは2021年、2017年度の原価の半分までコストを削減することに成功している。その高額な車両価格も相まって収益はさらに上がり、テスラ車1台あたりトヨタ車のおよそ4.8倍の純利益を叩き出した。

トヨタのギガキャストによる効率化、生産ラインの作業者を20%、生産準備を行う作業者を15%削減の可能性を秘める

トヨタもギガキャストを採用している。2026年に投入する高級車ブランドレクサスの次世代EV「LF-ZC」からギガキャストを採用、EV生産改革を開始する構えだ。

これには車体を前、中央、後に3分割するモジュール(複合部品)構造を取り入れるが、ギガキャストは前部と後部に用いる考えだ。

試作段階では前部の91部品51工程と、後部の86部品33工程を、それぞれ1部品・1工程に集約することに成功している。

ギガキャストの導入により、組み立てや溶接を担う生産ラインの作業者を20%、生産準備を行う作業者を15%削減できると見込んでいる。

さらにライン自動化などを進めれば、半分まで減らせるとの考えもあるようだ。加えて、部品の接合部分などに塗布する「シーラー材」の削減にも貢献できる。

従来の製造工程では、鉄板のつぎ目や細かな隙間にシーラー材を塗り、水やホコリが入るのを防止していた。複数部品を一体化することにより、シーラー材は85%以上減らせるようだ。