日本製鉄のアルミめっきホットスタンプ鋼板TWBで車両軽量化を実現|「ギガキャストより優位性がある」を支える技術

日本製鉄株式会社(以下、日本製鉄)は、アルミめっきホットスタンプ鋼板を用いたテーラードブランクに関する特許において、2023年度(第54回) 日本溶接協会賞「溶接注目発明賞」を受賞した。この受賞技術の詳細や、同社が提案する軽量化、CO2排出量・コスト削減に貢献する「NSafeⓇ-AutoConcept ECO3(エコキュービック)」について、薄板事業部 自動車鋼板営業部 自動車鋼板商品技術室長 江尻満さんに話を伺った。

TEXT&PHOTO :夏野久万(Kuma Nathuno)

協力:日本製鉄

「溶接注目発明賞」を受賞した技術

自動車業界では、軽量化やCO2排出量・コスト削減が大きな課題となり、解決に向けてさまざまな取り組みが行われている。

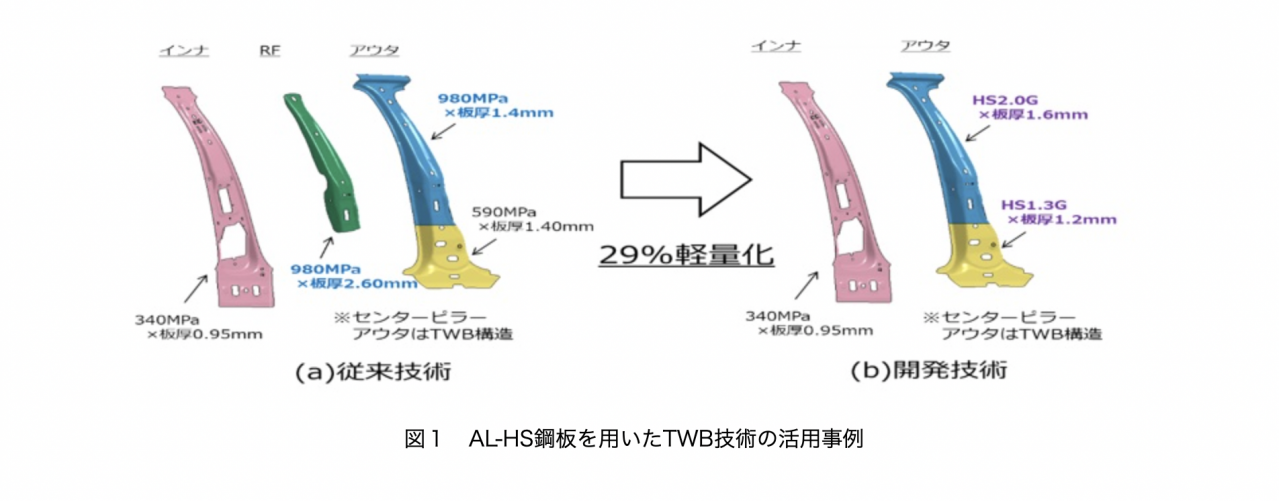

日本製鉄が受賞した「アルミめっきホットスタンプ鋼板のテーラードブランク(tailor welded blank:TWB)」は、クルマの軽量化を可能にする技術だ。ホットスタンプ(熱間プレス)とは、鋼板を約900度に加熱し、成形と同時に急速冷却することで強度を向上させる加工技術を指す。プレス成形と同時に水冷金型により、一気に常温に近い温度まで冷却させると、各原子が協調的に移動して新しい結晶構造になる『マルテンサイト変態』が起こり、強度が高まる仕組みだ。

テーラードブランクは強度や厚さが異なる複数の鋼材(ブランク材)を、レーザー溶接で接合する技術で、無駄なく軽量化が図れる。重ね代(しろ)無しで接合できるため、無駄がない。江尻氏によるとすべての部品を高強度にするとコストがかかるため、用途に応じて適切な強度を持つ部品を組み合わせて効率化できるという。それにより、コストを抑えつつ、車両の軽量化に加え安全性や性能を維持できるという。

ただ課題も残っていた。ホットスタンプを使用する際に表面処理が行われなければ、表層に酸化膜(サビ)が発生し、サビを取り除くためのショットブラスト処理が必要だったのだ。そこで日本製鐵は、事前に、表層にアルミシリコンめっきを施すことで、鋼板自体が錆びないように改良した。だが、アルミめっきホットスタンプ鋼板をテーラードブランク技術で接合すると、溶接部分に表層のアルミが溶け込んでしまい、溶接部分が柔らかくなってしまう問題が生じていた。

日本製鉄は試行錯誤の末、表層のアルミを高精度に残しながら切削除去していく前処理技術を開発した。この技術により、耐食性を維持しながら溶接部の強度を確保することに成功し、今回の「溶接注目発明賞」を受賞した。

「技術開発の際は、溶接部の品位を保つための設備や品質管理技術の確立に大変苦労しました。受賞時はすでに商業生産されていましたが、改めて当社の技術力が認められたことを嬉しく思います」と江尻氏は当時を振り返った。