ホンダ、栃木県さくら市に全固体電池のパイロットライン建設。2020年代後半量産開始を目指す

全固体電池は、エネルギー密度が高く高温に強い次世代の電池。電気自動車(EV)の航続距離や価格、充電時間などの課題解決に貢献する。

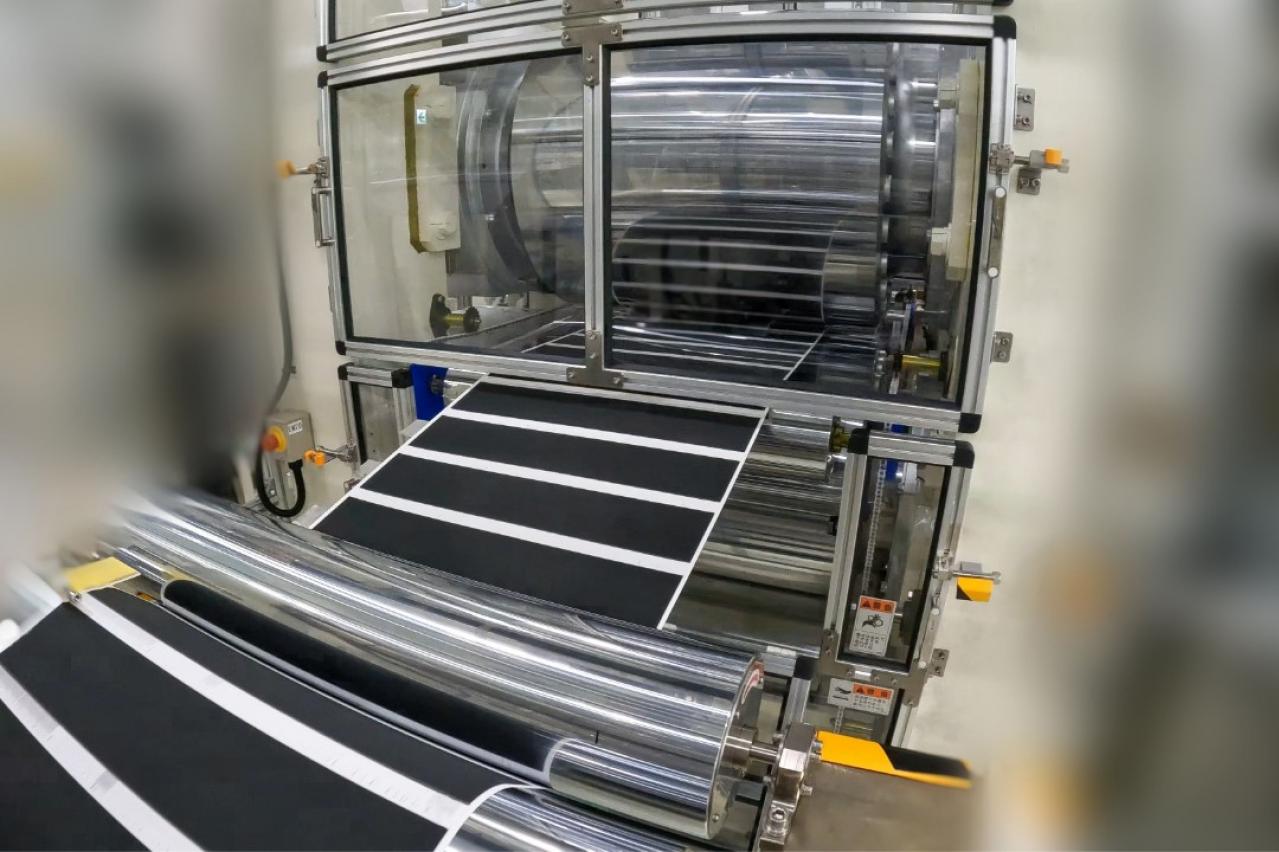

今回建設したパイロットラインは、全固体電池の量産プロセスの確立に向け、量産で必要な一連の生産工程を再現したもの。延床面積は約2万7,400平方メートル、投資額は約430億円。電極材の秤量・混練から、塗工、ロールプレス、セルの組み立て、化成、モジュールの組み立てまでの各工程の検証が可能な設備を備える。

2024年春に建屋を竣工し、現時点で検証に必要な主要設備の搬入をほぼ完了している。稼働開始は2025年1月を予定しており、バッテリーセルの仕様開発と並行しながら、各工程の量産技術や量産コストなどの検証を行う。

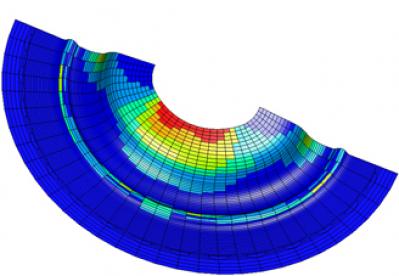

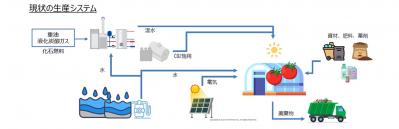

液体リチウムイオン電池の従来の製造プロセスをベースに、全固体電池特有の工程となる固体電解質層の緻密化による、連続加工が可能なロールプレス方式を採用。電極界面との密着性を高めるとともに、生産性の向上を目指している。また、正極と負極の一体化を含む一連の組み立てプロセスを集約・高速化することによる、1セルあたりの製造時間の大幅短縮や、作業の安全性や電池性能の確保に必要な低露点環境を最小化する、生産管理技術の構築などで、使用電力をはじめ、間接コスト低減にも取り組んでいる。

高効率な生産プロセスによってコスト競争力を高めるとともに、四輪車や二輪車、航空機などのさまざまなモビリティに適用を広げることで、スケールメリットを生かしたさらなるコストの低減を目指す。

全固体電池は2020年代後半の量産開始を目指し、材料仕様と製法の両軸で研究開発に取り組んでいる。電池の材料や仕様の決定以前の段階から生産技術部門が開発に参画し、車両搭載に適した構造や材料、製造方法などを定めることで、早期にパイロットラインを立ち上げ、材料の選定などを効率的に進めているという。

同社は、2050年までに全ての製品と企業活動を通じてカーボンニュートラルの実現を目指しており、2040年までにEV・FCEVの販売比率をグローバルで100%にする目標を掲げている。独自の材料設計による高いエネルギー密度と耐久性、高耐熱性を生かした冷却構造の簡素化や、高効率な生産プロセスによる低コスト化により、EVの大幅な性能進化と新たな価値創造を目指していく。