一枚の鉄板から一台のクルマが誕生するまで:日産セレナの作り方

モノづくりって面白い!改めて考える、ヒトと機械の共同作業

MotorFan TECHNOLOGY TOPPERでは、技術について深く広く紹介している。今回は、改めて「ものづくり」の基本に目を向けた。1台の自動車がどのように造られるのか、日産自動車九州株式会社に潜入した。そこで感じたのは、「クルマはヒトがつくっている」というある意味あたりまえのことだった。

目次

日産グループの国内生産のおよそ半分を担う日産自動車九州

福岡県にあるこの工場は、1975年に日産自動車の九州工場として操業を開始。2011年10月からは、日産自動車九州株式会社として新たなスタートを切った。

福岡ドームが34個入るという約236万平方メートル(日産車体九州株式会社を含む)の広大な敷地に、2つの車両生産工場がある。およそ4300名の従業員が、セレナやエクストレイル、輸出モデルのローグとキャシュカイの生産に携わっている。

2022年度の生産台数は28万台で、日産グループの国内生産のうち47%を占める。なお、2020年度から昨年度にかけてはコロナ禍の影響などで台数が減少したが、2023年度は以前の40万台超の水準に回復する見込みだという。

この九州工場で、プレス、車体、塗装、組み立て、検査といった、クルマができるまでの一連のプロセスを見た。

プレス工程:金属の板がクルマのボディに

鉄鋼会社から巨大なロール状で納品された金属のシートを、様々な大きさにカットすることからクルマづくりは始まる。適切なサイズに切断された鋼板は、金型をセットした大型のプレス機に入れられる。上下から約5000トンの圧力がかけられ、ドア、サイドパネル、ルーフ、フロアといった4つのパーツが切り出される。プレス機と金型の工作精度は非常に高く、クルマのデザインを正確に再現し、美しいボディをつくることが可能だという。

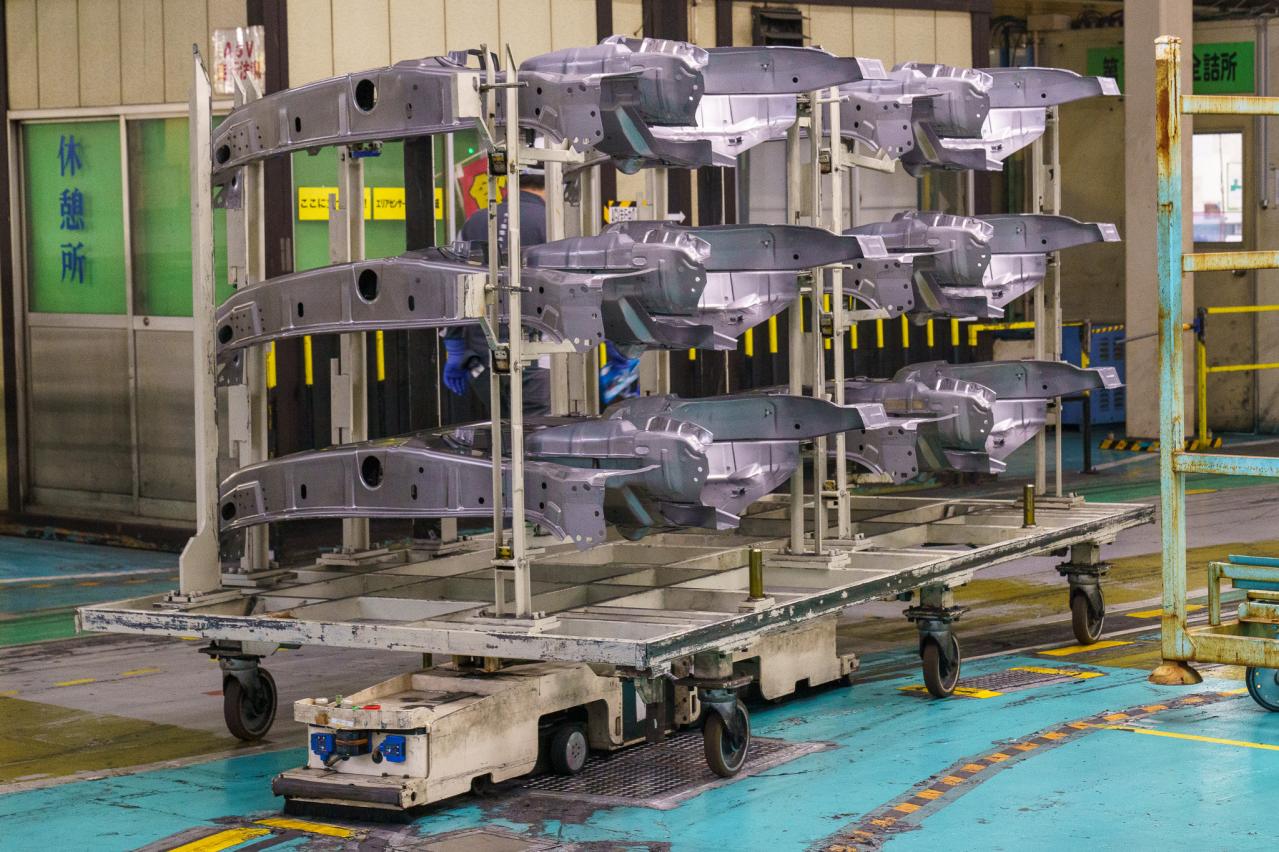

成型後は、ロボットアームがバキューム吸引してパネルを掴み、プレス機脇の品質確認場所に運ぶ。亀裂などの不具合を職員がチェックした上で、“AGV(無人搬送車)”と呼ばれる自動運転カートで次の工程に運ばれる。現状では熟練作業員の手と目で行っている品質チェックだが、将来的には自動化をめざしている。

なお、1つの部品は約3秒で成形と切り出しが終わるという。300メートルのシートメタル1巻きから、約300台分のドアパネルが造られるという。車体軽量化のための高張力鋼板や、錆に強い高防錆鋼板などが使用されている。

車体組み立て工程:高精度で高剛性な骨格を造る

プレス工程で成形したフロア、ルーフ、ボディサイドとドアを約1200℃で溶接してつなぎ合わせ、クルマの形に仕上げるのが車体工程だ。クルマ1台当たり、約500台のロボットが3000カ所を溶接するという。堅牢なボディ骨格を造るため、パネルの厚さや部位によって溶接方法を使い分けている。コンピューター制御されたロボットが、スポット溶接、アーク溶接、レーザー溶接を正確に行う。