ミクロン単位の公差まで追い込む驚異の加工技術「冷間圧造」に迫る。株式会社葵精螺製作所|精密部品加工「匠」の技

自動車にも多く使われる特殊な形状の精密部品、その多くはいわゆる下町の工場で生産されている事はご存じだろう。日本が世界に誇る絶対的な技術力の賜物である。寸法公差100分台の制御が当たり前の工作機械で生産される製品だが、その加工工程において絶対に欠かせないのが、ベテラン職人の卓越したノウハウ、言い換えれば「匠の技」である。工作機械に“きちんと仕事をさせる”緻密な手順と調整、それを支える独自の発想と技術を知るべく、4,200もの製造業の事業所がある「ものづくりのまち」東京大田区の加工職人を取材する。

「ミクロン単位の公差までこだわる」

どれほどの想いが、この言葉には込められているのだろうか。

少しのズレが命取りになることもある。それでもこだわりを持ち続けられるのは、「できない」と言われてきたことを何度も実現してきた葵精螺製作所の底力である。大田区の町工場の技術力が、日本のみならず海外で高い評価を得ている。「冷間圧造」で「できないと思われていたモノをつくる」唯一無二の技術力を、われわれは葵精螺製作所で目の当たりにした。

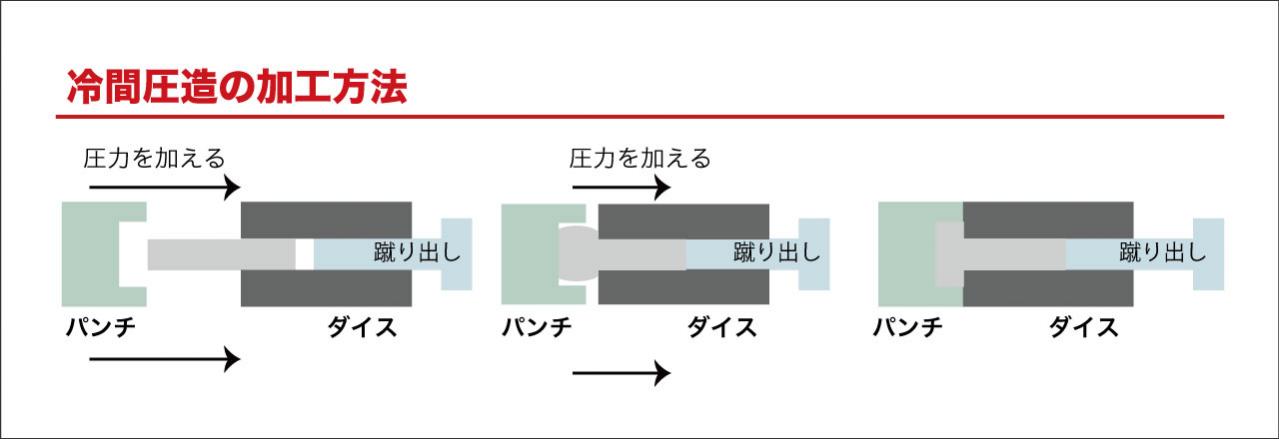

冷間圧造とは何か

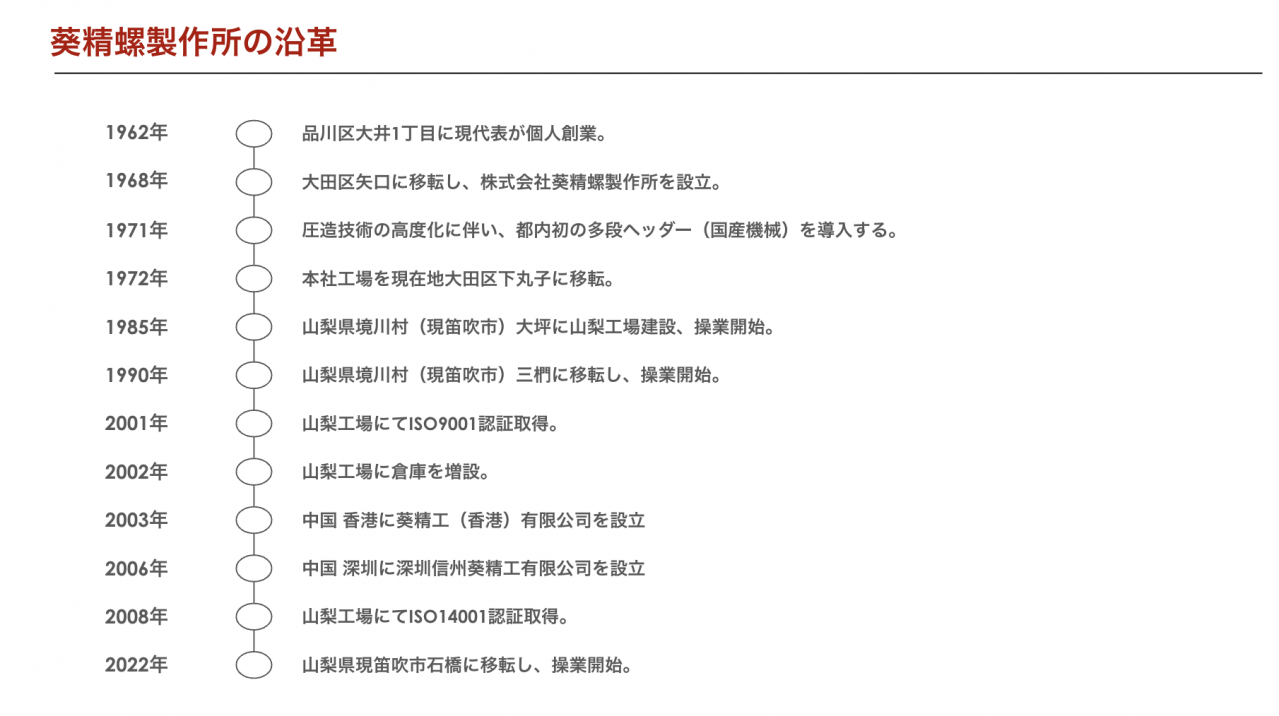

昭和37年の創業から約半世紀、葵精螺製作所は冷間圧造の技術を洗練させ続けてきた。

もともと転造ねじ職人であった関社長は、独立してねじを作る会社を立ち上げる。ただ、その時に採用したのは、当時精密金属加工の主流であった切削ではなく、圧造であった。

冷間圧造とは、常温のまま金属素材に金型を用いて圧力を加えて変形させる塑性加工方法だ。金属を切って加工する切削加工とは異なり、金属を膨らましたり伸ばしたり絞ったりすることができる。通常、冷間圧造では設計図に沿った金型を用意し、そこに素材となる金属線を冷間圧造機(ヘッダーマシン)で押し込みながら変形させていく。金型には、高い精度が求められることも多い。

葵精螺製作所はこの冷間圧造の技術を蓄積し、難加工品のローコスト製造や高精度品の安定製作に成功した。近年では自動車やOA機器をはじめ、住宅関連設備などの精密部品を製造しているという。寸分の狂いもない、圧倒的な技術でユーザーの期待を超え続けてきた。

「ムダ」をゼロにする冷間圧造の技術

葵精螺製作所が創業した当時、日本では精密金属加工技術として圧造ではなく切削が一般的だった。

切削は、金属素材を削って製品を作る加工方法だ。設計図に基づいて金属を任意の形に削り出し、製品として販売する。日本が明治の産業革命以降、モノづくり大国として名をはせた背景には、切削技術の高さとその精度が密接に関係していると言っても過言ではない。

だが、一方で製品ひとつあたりに「ムダ」が多いのも事実だ。例えば、切削によって発生する切り屑が代表的な存在であろう。素材ひとつを削りだして製品化するという性質上、どうしても多くの切り屑が発生する。製品によっては、用意した素材のほとんどが無駄になる可能性も否定できない。また、1本1本削り出して成型するので、加工時間が長くなり大ロット量産するのは切削加工では複数台の設備が必要となる。

一方で圧造は金型の用意は必要だが、切削よりも「ムダ」が少ない。金属を削る必要がないため、そもそも切り屑が出ない。時間も切削と比較にならないほど削減できるため、大量生産に向いているという特徴を持っているのだ。極端な話、100kgの材料があれば、完成する製品もほぼ100kgなのだという。驚異的な歩留まりだ。

ただ、これだけなら加工技術の差でしかない。製造技術が進化した現代において、圧造は珍しい技法ではないだろう。

だが、葵精螺の真髄は圧造にこだわっただけではない。同業者やお客様が「これを作れるか?」と訪ねてきても、決して直ぐに「できない」とは答えないのである。今ある機械、今ある技術、今いる人材でどうやって不可能を可能にするか。これこそが葵精螺が成長し続けた原点であると、関社長は語る。

マシンの精度を活かす職人の「技」

葵精螺が他社と差別化してきたポイントのひとつに、職人の腕がある。

圧造のメリットは、金型を作れば切削よりも低コストで量産ができるようになることだ。しかし、いくら高い精度で同じ製品が量産できるとはいえ、金属の塑性まで考慮した金型のサイズの微調整は職人の目と手で行う必要がある。お客様が求めている製品を数ミクロンの公差で提供する圧造に欠かせないのが、金型の作成を行う職人の存在だ。

葵精螺に勤めて40年以上の松田 義宏さんは、工場内にある一室で金型の微調整を行っている。粗さが異なるダイヤモンドパウダーをひまし油に混ぜた研磨剤を使って金型を削り、また磨き上げていく。

使用する研磨剤は、松田さんが長年の勘を頼りに3種類用意。製品ごとに金型調整の目的に合わせて、どの研磨剤を使用するか決めているのだという。国内にある山梨工場と比較して、小さなものを得意としている東京の工場。製造する製品は、どれも高い精度が求められる。

人間が肉眼で見える限界は0.1mm〜0.2mmと言われている。言うまでもなく、松田さんはミクロン単位の違いが見えているわけではない。だが、金型を磨き上げる手の感触、金属が削れる音、そして長年の経験から得られた感覚を頼りに、公差数ミクロンの金型を修正していく。まさに職人技である。

「機械で作っても、微細な仕上げは職人の仕事」という中別府営業課長。金型の研磨は一見すると簡単そうな仕事だが、実際にやってみるとそううまくはいかない。金型は図面よりも僅かに細めに作ってもらう。これは

現物は試し打ちすると金型寸法よりも太くなる傾向があり、プラスでNGになる事を防ぐためと、本当に狙いたい寸法への金型調整に余裕を持たせることができるからだ。だが、研磨の精度は、職人によって異なるので簡単では無いという。

過去には産業スパイによって製造技術を盗まれてしまったこともあったが、常に新しいチャレンジを続けてこられたのは、職人の持つ底力も深く関係しているのではないか。だからこそ、創業当初からヤマハのピアノに使用するねじを手掛けられた。小さなねじ1本が、取引先の商品を支えていると考えると、葵精螺の技術力の高さがよくわかるだろう。

海外からも高い評価を得ている葵精螺の技術力

葵精螺は、現在東京都大田区の本社工場のほか、山梨県笛吹市にも国内工場を所有している。リニア新幹線の延伸計画に伴って2022年12月に移転した山梨工場では、東京本社よりも大きなねじを製造している。山梨工場にも職人がおり、高度な製品の量産工場として製造している。

そして海外にも1拠点存在している。それが中国 深圳にある深圳信州葵精工有限公司だ。もともとは葵精工(香港)有限公司として加工貿易を行うための工場として進出したが、中国国内販売用の工場として2006年、新たに深圳信州葵精工有限公司を操業、2012年の葵精工(香港)有限公司の加工貿易ライセンス終了にともない、深圳信州葵精工有限公司へ統合した。

実は、関社長いわく「中国には進出する気がなかった」とのこと。進出にあたっても、あったのはきっかけだけで、人脈や伝手はなかったという。

もともと海外に進出する気もなかったものの、時代の変化から30年以上前から海外進出を考えた関社長。しかし、どこに工場を建設すればいいのか悩み、タイを中心にさまざまな国を回ったそうだ。

インタビュー中に関社長が語ったのは、ベトナムでの話。当時のベトナムはドイモイ政策が始まったばかりの、戦後間もない不安定な状況。空港に到着するや否や葵精螺の一行が目にしたのは、自動小銃を抱えた軍人の姿だった。

観光気分で写真を撮ることもできなければ、国内のインフラ整備も間に合っていない。ベトナム政府としては日本の技術を学んで国力の回復を希望していたようだが、葵精螺が作る製品の後工程を出来るところが全く無く進出を断念せざるを得なかった、と関社長は語った。

当初、工場建設の最有力候補であったタイも、急激な地価の高騰から諦めることに。「10回は行ったのに」と懐かしむ関社長の姿から、いかに残念な気持ちになったのかは計り知れないものがある。

そんな時に候補に出てきたのが中国だ。もともと中国は候補地になかった葵精螺だが、トヨタや日立などの大手日本メーカーが中国に進出する時期とも重なっていた。大田区からは勧められなかったものの、用地の手配も済み、現在の中国工場の前身となる葵精工(香港)有限公司を設立するに至ったのである。

中国に進出を決めた理由は他にもある。それはメッキ屋や熱処理屋の存在だ。

日本企業を歓迎するムードも高まっていたため当たり前と言えば当たり前だが、ベトナムには工場を建設できるだけの用地はあった。しかしながら葵精螺のねじ製造に欠かせないメッキ屋と熱処理屋が、ベトナムにはいなかったのである。大きな企業がないのはもちろんだが、個人でやっている職人すら居なかった。仕上げに欠かせないメッキ屋がいないのでは話にならないという理由で、進出を辞めたのだという。

ところが、中国にはメッキ屋も熱処理屋も潤沢にいた。「食わず嫌いはダメだ」という関社長の決断もあっただろうが、こうして中国でも葵精螺は安定した生産体制を確立できたのである。土地柄にも恵まれ、現地の日系企業との取引も始まったのはもちろん、電気自動車の世界最大手テスラの部品も製造している。中国工場は、日本とは違う対応に試行錯誤を繰り返しているが、中国系EVの取り込みを強化するために日々奮闘中だ。

受け継がれる職人の腕

創業から半世紀以上が経った葵精螺だが、今でも圧造機の微調整は職人による手作業だと、営業課長の中別府さんは語る。金型さえあれば同じ規格のものを同じ品質で仕上げることができるが、最終的なチェックと微調整は、熟練の業なくして完成できない。図面だけでは表現できない微細な部分を、人の手で仕上げるからこそ葵精螺なのかもしれない。

中には、一度見失うともう2度と発見できないような小さな製品も。目視できる・できないとかいう次元の話ではなく、完全な職人の経験と技術力の賜物だと、中別府さんは今にして思うところもあったようだ。

そんな葵精螺の東京工場を見学させてもらった。そこで目についたのは、目盛りが少ないヘッダーマシンだ。ねじ加工前のブランクを形成するための機械の目盛りが少ないように感じたのだ。CNC旋盤のような数値を入力して寸法調整するような機械ではない。だからこそ、職人による微調整が重要なのだという。

ヘッダーマシンを使っても、計算通りにできるとは限らないのが金属加工の難しいところ。ましてや非常に高い精度が求められる葵精螺の製品ともなれば、当初計算して設計した金型だけで寸法調整を完結させるのは至難の業である。それもあって、最後は各職人の目視と手作業による微調整が重要という。

そもそも、葵精螺ではレイアウトの考案と金型設計、金型寸法の仕上げ、そして金型を組み上げて製造することの3段階を大事にしている。どれも葵精螺が作り出す製品において、欠かせないステップであることは言うまでもないだろう。

この腕を見込んで、文字通り飛び込んできたのが大手カメラメーカーだ。メーカーはカメラで使用するシャフトを切削で検討していたが、切削は快削性をよくするため、金属素材に添加物が入っている。そのため熱処理をした時に反りが大きく、回転シャフトとしての精度・歩留まりに問題があった。

カメラメーカーで開発は進められていたようだが、結局うまくいかず困り果てていたという。また、先述の通り製造コストが高いと悩んでいたところに、目と鼻の先にあるねじ屋が圧造でさまざまなものを作るという噂を耳にして飛び込んできたのだという。図面を見て要件を満たす製品を作るためにどうしたら良いかからスタートしたシャフト作りだが、これも成功した。

創業当初「一度も売り込んだことがない」という関社長だが、これだけの技術と職人の腕があれば、売り込まずにきたのも分かると感じてしまったのは筆者だけだろうか。

不可能を可能にするのは、これからも

切削と比較して量産性や原価低減に優位性を持つ圧造を武器に、職人の腕が光る葵精螺。

だからこそだろうか、クレームが感謝に発展したこともある。

かなり以前の話しではあるが、とある大手メーカーが、ある製品に使用するねじを切削加工業者3社より購入していた。ところが不良品が出たときには、全員が口裏を合わせたかのように「うちじゃない」と言い張ったという。そもそも製造元の記載がないのだから、言い張ってしまえばわかりはしない。そんな状況に頭を抱えていたメーカー側から、葵精螺は発注を受けることとなった。

ある日、葵精螺の製品にたった1本だけ不良品が出た。急いで先方の会社へ謝罪に行ったところ、逆に感謝された。今までは購入先が複数あり、どこが不良を作ったかわからなかった。ところが、葵精螺1社にまとめることで不良が無くなった。また、今回初めて不良が発生したが、不良発生原因の特定及び改善が出来るようになった、と先方に感謝されたのだ。しかも、葵精螺が不良を出したのは、後にも先にもこの1件のみであった。

葵精螺の技術力の高さを物語るエピソードは枚挙に遑がない。あるとき、シートベルトのスライド機構に採用するウエイトを冷間圧造でつくれないかという話がでた。しかし、ウエイトの円錐形状先端のR部表面粗さを上仕上げでつくるのは冷間圧造では極めて難しく、関社長も頭を抱えていた。

そんな中、弟の関専務のアイデアにより不可能と思われていたウエイトの円錐部先端R上仕上げを冷間圧造でつくることに成功した。ユーザーからの図面変更等もあって1年近く試作を繰り返し、やっと製品化に成功したのだ。ウエイトは人命を左右する重要保安部品でもあり、いざという時に絶対に機能しなければならない。同業他社も、10年以上も冷間圧造でのウエイト作りに挑戦し、ことごとく失敗してきた。絶対に不良を出してはいけない、高い精度が求められる部品をも、葵精螺は長年オンリーワンで納入してきたのだった。

関社長は「どこもできないことをやってきたからこそ、中国でも大成功できたのだと思う」と語る。できる見込みが薄いものを「できない」とかたづけるのは簡単だが、どうやったらできるかを考え、挑戦し続けることこそが葵精螺の真髄と言えよう。

メイドインジャパンの信頼性。日本の技術力が世界で絶賛されている。その背景には「町工場」と呼ばれる高い技術力を持った少数精鋭企業、卓越した技能を持った職人集団がいる。

葵精螺製作所の社是は「誠意と力」。どれだけ誠意を尽くしても、技術力がなければお客様のためにはならない。葵精螺の関社長は、今もなお「できないと言われていたものを実現できた時ほど喜ばしいことはない」という。葵精螺が持つ高い技術力の背景には、常に力を付け続ける葵精螺の社是が深く関係しているのかもしれない。

株式会社 葵精螺製作所 https://aoiseirass.biz/

(取材協力:大田区産業振興協会 https://www.pio-ota.jp/ )