NSK、自動車向け磁歪式トルクセンサの実用モデルを開発。より小型化・低コスト化され、様々なモビリティ用途にも展開予定

日本精工(以下、NSK)は、自動車の故障予知・快適性の向上、航続距離延長、軽量・省スペース化による性能向上、開発工数削減などに貢献する磁歪式トルクセンサの実用モデル(第 3 世代センサ)を開発したことを発表した。

1. 開発の背景

1)自動車向け磁歪式トルクセンサのニーズ

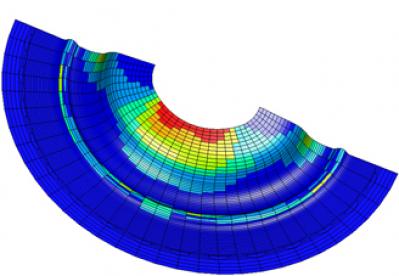

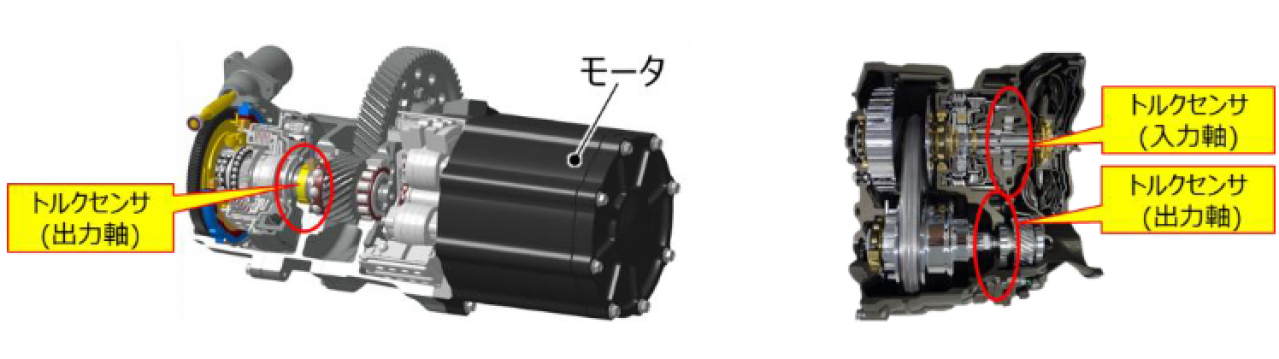

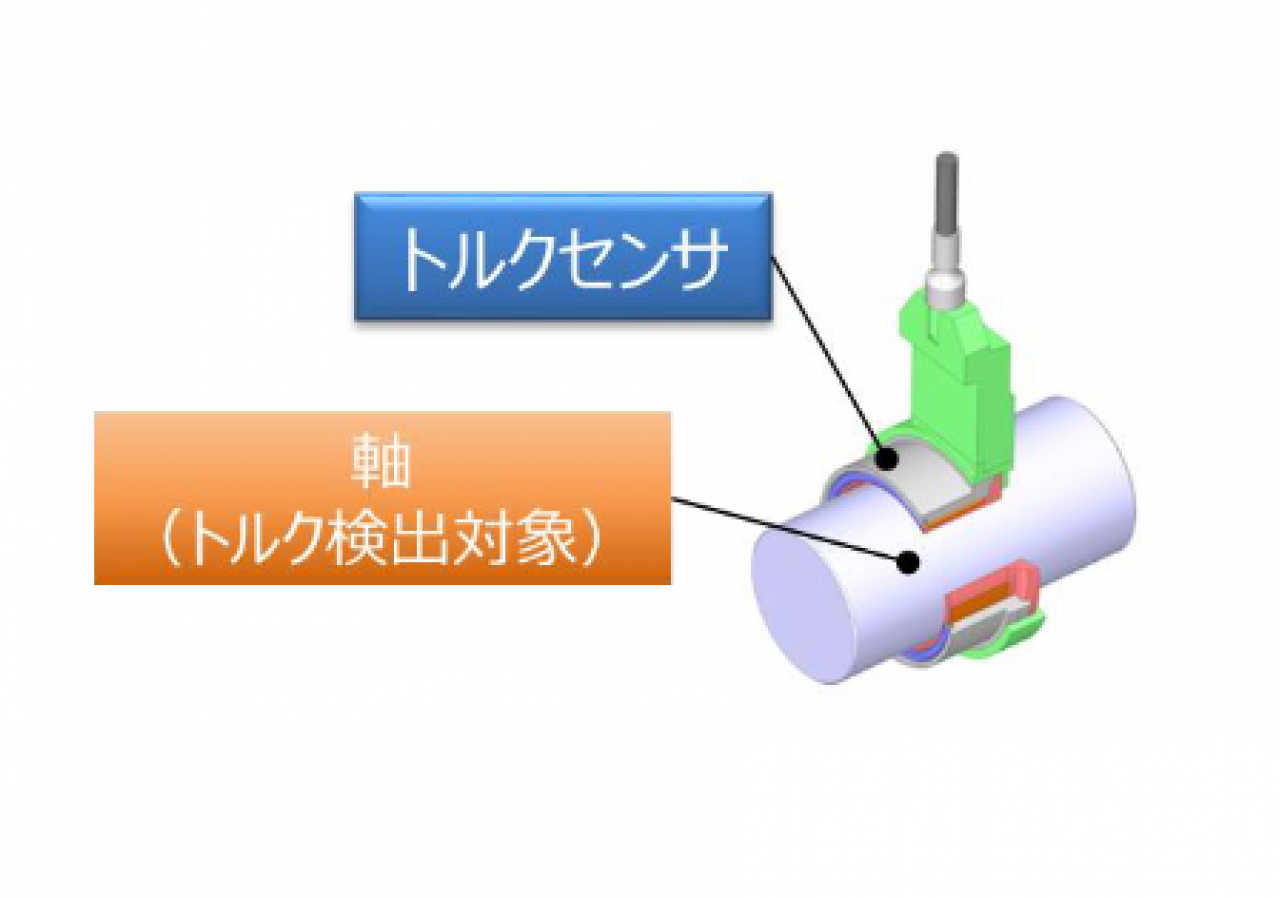

磁歪式トルクセンサとは、軸のねじれを磁気で計測し、非接触でトルクを検出できるセンサである。自動車に搭載することで検出したトルク情報を自動車の制御に活用可能で、同社ではパワートレインに搭載し、変速や油圧の制御に活用することで航続距離の延伸につなげる実証に成功している。また多くの顧客から航続距離延伸だけでなく、故障予知・快適性の向上、軽量・省スペース化による性能向上、自動車そのものの開発工数削減への貢献も期待されている。このように、電動化・自動化の潮流を背景に、自動車向けトルクセンサのニーズが高まっている。

2)開発の課題

磁歪式トルクセンサは e-Bike 向けでは実用化されているが、より過酷な使用環境である自動車向けでは開発難易度が高く、市場では実用化に至っていない。この実用化にあたり、トルク検出対象である駆動軸とトルクを検出するトルクセンサのそれぞれに、信頼性・小型・低コストの3つを同時に成立する仕様が要求された。例えばトルクセンサは、油や鉄粉の中、温度変化や振動が大きい過酷な環境に設置されるため、堅牢で安定的に計測できる信頼性を確保する必要があるが、一方で、センサ体積が小さく、構造がシンプルで低コストであることも求められる。

3)開発の取り組み

NSKは、駆動軸の仕様については、2020 年 7 月に自動車向け駆動軸用「非接触式トルクセンサ」(第 1世代センサ) を開発し、一般的な自動車用駆動軸でのトルク検出を実用化。一方で、トルクセンサの仕様については第1世代センサで薄型でシンプルな構造を実現したものの、実機環境での信頼性を高める必要があることが分かった。

そこで、顧客との対話や、実機で評価いただいたフィードバックを元に改良を重ね、2022 年に実機環境でのトルク計測の信頼性を高めた第2世代センサを開発。そして今回、自動車向けトルクセンサの実用モデルとなる第3世代センサが開発された。

2. 開発品の概要

第2世代センサに対して、小型化・低コスト化。

1)小型化:FPC*1 をケーブル化し、FPCケーブル変換部を廃止することで、センサ体積を約45%低減

2)低コスト化:FPC・ケーブル変換部の廃止や、アウタカバーとボビンの一体化により、部品数を約 4 割削減。ピンを用いて組立を簡易化。バックヨークには当社が調達しやすい軸受鋼を採用。

※FPC:Flexible Printed Circuits の略称。薄い絶縁材料(ポリイミドフィルム)と銅箔を使った、曲げることができるプリント基板。

3. 開発品の特長

1)NSKが長年培ってきた自動車向け製品開発ノウハウを生かし、 信頼性・小型・低コストの3つを同時に実現

2)小型化により、自動車のパワートレインに限らず、アクチュエータや e-Bike ドライブユニット用途など、様々なモビリティにも搭載可能

3)自動車の故障予知・快適性の向上、航続距離延長、軽量・省スペース化による性能向上、開発工数削減などに貢献