アルミをうまく使えばクルマは変わる

剛性・強度・重量・部品点数・コスト

高真空アルミダイキャスト部品の製造で存在感を増しているのが、BOCAR(ボカール)だ。

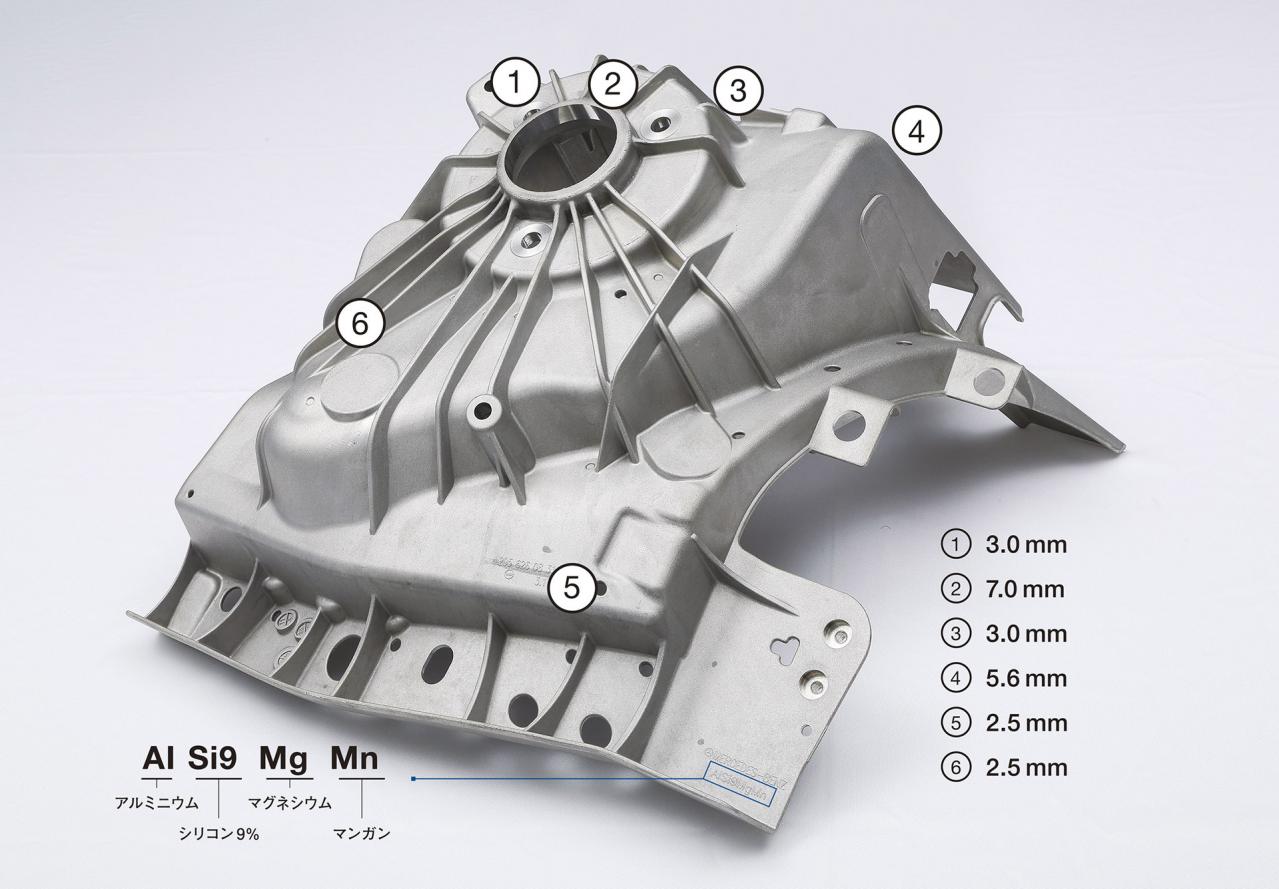

メルセデス・ベンツCクラスへの適用例をサンプルに、高真空ダイキャストの特徴を探る。

TEXT:世良耕太(Kota SERA)

PHOTO:山上博也(Hiroya YAMAGAMI)/DAIMLER

ミッション・インポッシブルを可能にしたアルミ鋳造技術

メルセデス・ベンツ(ダイムラー)にすれば、ミッション・インポッシブルだったに違いない。2014年にデビューした現行Cクラス(W205)は、アメリカ、ヨーロッパ、中国の各地域で生産が予定されていた。言わずもがなで基幹車種である。

基本形となるセダンのほかにステーションワゴンがあり、クーペがあり、カブリオレがあり、中国にはロングホイールベース仕様もある。先代(W204)に比べてボディサイズがひとまわり大きくなったこともあり、それまでの構造だとホワイトボディ(ドア類を含む)の重量は30.4kg増えてしまうことが判明した。

新しいCクラスが掲げるコンセプトはアジリティ(俊敏さ)だ。俊敏な動きを実現するためにも、また、厳しくなるいっぽうの燃費規制に対応するためにも軽量化は必須要件で、各部をスチールからアルミに材料置換して71.4kg軽量化した。30.4kg重くなるはずだったので、差し引きで41kgの軽量化である。

この軽量化のうち、13.2kgはスチールからアルミの構造部材に置き換えることによって達成した。具体的には、フロント左右のショックタワー(31%軽量化)、リヤ左右のショックタワー(38%軽量化)、左右のロンギテューディナルメンバー(50%軽量化)、そして、リヤクロスメンバー(46%軽量化)である。これら7部品の製造を請け負うのが、メキシコに本社があるボカール(BOCAR)だ。

Cクラスのフロントショックタワー

高真空ダイキャストによるアルミ鋳造部品とすることで、スチールの5部品を1部品に統合。片側3.1kgで、従来品に対し1.4kg(31%)の軽量化に繋がった。サイドメンバーとの接合はSPR(セルフ・ピアス・リベッティング)で行なう。