【海外技術情報】フラウンホーファー研究所:水素自動車用タンクの安全性を担保するオンボード構造監視システム

暫く前は、ヨーロッパから水素に関する技術開発情報が発表されることは多くなかったが、ここ数カ月、明らかに雲行きが変わってきた。今回は、ドイツのフラウンホーファー研究所が発表した水素自動車用タンクに関するリリースを翻訳・要約してお届けしよう。

TEXT:川島礼二郎(Reijiro KAWASHIMA)

水素はエネルギーとモビリティ分野の『移行』を成功させるための希望の光である。ただしこのガスは爆発性が高いため、水素を安全に使用するには厳格な安全対策が必要となる。燃料電池自動車では、水素は最大 700 bar の高圧下で気体の状態にされ、炭素繊維強化複合材料(CFRP)で作られた加圧タンク内に保管される。水素ドライブシステムのこれらコア要素は、最大動作負荷下でも安全性を維持する必要がある。危険な状況が発生することを防ぐために、高圧貯蔵システムの定期的なメンテナンスが必須である。しかし現在2年に1度義務付けられているタンク検査は、外部からの目視検査のみである。これではタンク内部の損傷を検出することはできない。そこで行われている共同研究プロジェクトが『HyMonプロジェクト』だ。ドイツ連邦デジタル運輸省(BMVI)が資金提供を行い、プロジェクトパートナーには、フラウンホーファー研究所(構造耐久性およびシステム信頼性研究所)のほか、FEVヨーロッパ、Hexagon Purus、MeFeX、アーヘン工科大学、ケルン応用科学大学が名を連ねる。

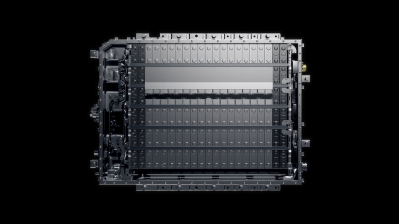

CFRP製の水素燃料用タンクは金属製と比較して軽いため、移動および輸送分野での使用に最適ではある。一方で安全上の理由から、燃料タンクは耐用年数を通じて安全な動作を保証するため、使用前に広範なテストを受ける。また、水素の補給や使用により引き起こされる繰り返しストレスに耐える必要があるほか、追突による損傷が発生した場合でもタンクが完全性を維持する必要がある。ところが現在タンクの外部損傷を確認するために指定されている目視検査では、これを行うことはできない。別の方法として、圧力容器を継続的に監視することにより、損傷を検出することができる。このプロセスは構造健全性監視(Structural Health Monitoring:SHM)として知られている。

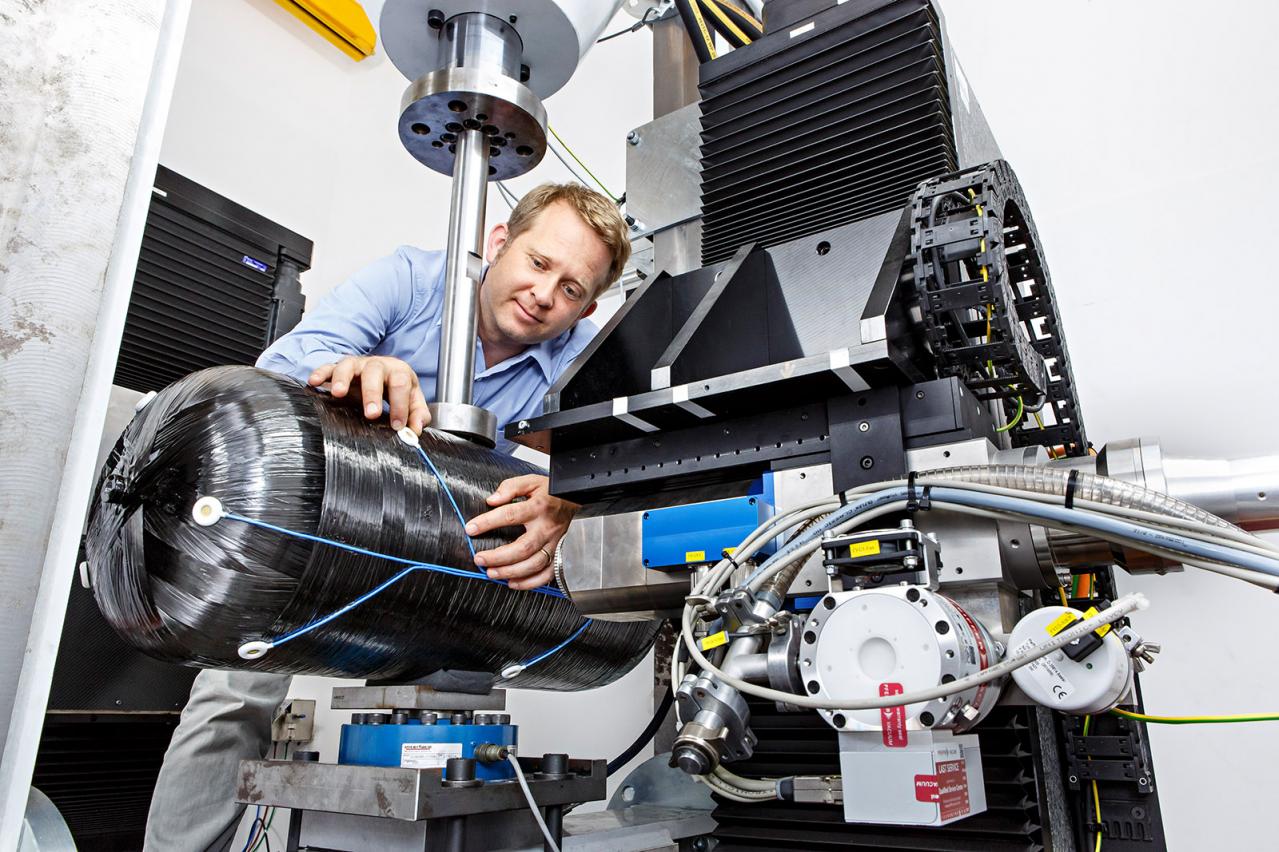

フラウンホーファーの研究者は『HyMonプロジェクト』の一環として、研究パートナーと協力して、水素タンクの状態を継続的に監視するための専用インテリジェントシステムを開発している。このオンボード構造監視システムは、センサーと評価用電子機器で構成される。

システム開発の目的の1つは、サービスと修理のためのデータを提供すること、である。フラウンホーファー研究所のヨハネス・ケースゲン氏は説明した。

「一例を挙げると、私達の技術はドイツ技術検査協会(TÜV)の検査官に、事故後にタンクにかかる応力に関する客観的な情報を提供し、タンクが再利用できるか交換する必要があるのかを、客観的に判断できるようにします。システム開発のもう1つの目的は、メンテナンスコストを削減してタンクが耐用年数を通じて安全に使用されるようにすること。もう1つの目的は、メンテナンスコストを削減して、タンクが耐用年数を通じて安全に使用されるようにすることです」

アコースティックエミッション(AE)センサーとひずみセンサーが損傷を検出

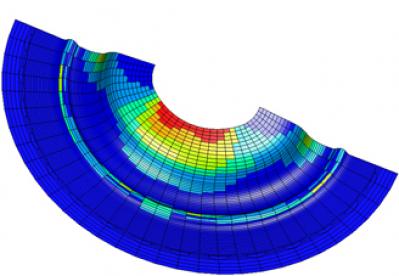

研究開発では、アコースティックエミッションセンサー(AEセンサー)に焦点を当てている。カーボンファイバーがタンク内で引き裂かれると、ファイバーを通じて音波が発生する。センサーはこの高周波音波を検出して、破損したファイバーの数を判断する。ヨハネス・ケースゲン氏は以下のように説明した。

「追突事故などの特殊な荷重ケースでは、タンクの局所的な領域が損傷して、非常に短期間に多くの繊維が破損する可能性があります。測定信号は評価電子機器によって処理され、タンクの健康状態に関する情報が提供されます」

ファイバー破断を検出するのに必要なアルゴリズムと方法(たとえば音波周波数分析)は、フラウンホーファー研究所で開発されている。

「タンク上に設置されたセンサーは、ファイバーが破損したときに高周波音波を拾います。そしてアルゴリズムが破損した繊維を検出、それをカウントします。繊維の破損率が突然増加した場合、これは水素タンクが耐用年数の終わりに達していることを示していると判断できるわけです」

オンボード構造監視を継続的に行うことで、例えば電柱に軽く接触するなどの軽微な衝撃の場合でも潜在的な損傷を評価でき、タンクの残りの耐用年数を推定できる。これにより水素自動車の安全性レベルの向上が保証できる。また、この包括的な品質保証アプローチにより、不必要なタンク交換を回避できる。

AEセンサーに加えて、光ファイバーひずみセンサーもタンクに組み込まれている。これらは、ブラッグファイバー格子センサーが組み込まれた光伝導性ガラスファイバーで構成されている。ガラス繊維は、製造中にタンクのFRC層に包まれるか、あるいは製造後に表面に塗布されて、タンクのひずみを継続的または定期的に自動監視する。従来のひずみセンサーとは異なり、これらのガラス繊維は高い材料ひずみや負荷サイクルに対する復元力があるため、炭素繊維強化プラスチックの監視に特に適している。

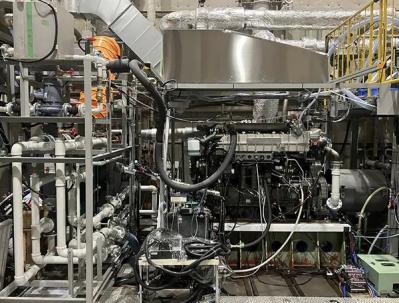

試験車両でテストされる

試験プロセスの最初の段階では、フラウンホーファー研究所の試験装置内でセンサーを備えたカーボンファイバーの平らな試験片を使用して、ファイバーの破損、マトリックスの破損、層間剥離といった、様々な種類の損傷を生成した。損傷信号はセンサーで記録される。続いて、センサーが十分な品質で信号を記録できるかどうか、それにアルゴリズムが信号に基づいて損傷メカニズムを正しく分類できるか、について評価が行われる。次のステップでは、センサーシステム全体が薄肉タンクモデルでテストされ、そして最後に高圧水素タンクでテストされる。高圧水素タンクは故障が発生するまで内圧下で周期的な応力にさらされる。

研究チームは構造監視に必要なセンサーの数、センサーをどこに配置する必要があるのか、最適な接着剤はどれか、といった詳細を検討している。試験車両にはセンサーとオンボード構造監視システムが取り付けられ、仮想衝突と現実の試験設定を組み合わせて検証される。プロジェクトの目標は、完全なシステムを将来の標準状態監視システムにすることである。