【海外技術情報】フラウンホーファー研究所:バイポーラプレート生産に革命をもたらすロールエンボス加工

自動車用として適用される燃料電池システムは地球環境負荷が低いとされているが、現在はまだ高価である。それには幾つか理由があるが、その一つが、水素燃料電池の重要なコンポーネントであるバイポーラプレートの製造に使用されている、複雑でコストのかかるプロセスがあげられる。フラウンホーファー研究所は、ロールエンボス加工用の革新的なシステム「BPPflexRoll」を導入することにより、バイポーラプレートの生産コスト削減と大量生産に向けて、大きな一歩を踏み出した。

ロールエンボス加工でバイポーラプレートの生産コストを削減する「BPPflexRoll」

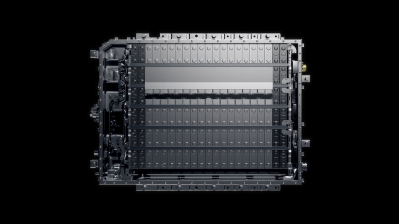

水素燃料電池は効率的だ。水素と酸素を使って電気を生成して、自動車などの機械に動力を供給する。電解装置では、電気エネルギーを使用して水を水素と酸素に分解することで、このプロセスを逆に行う。どちらのタイプの水素システムであっても、バイポーラプレート(BPP)が必要となる。これには、燃料電池システムの膜電極接合体(MEA)と、電解槽の触媒被覆膜(CCM)という、2つの重要な変換コンポーネントが含まれる。

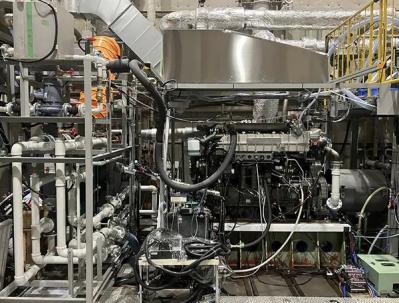

燃料電池スタックでは、バイポーラプレートの二重構造により、水がスタックを冷却しながら、酸素と水素がMEAの両側に流れることができる。現在の課題は、バイポーラプレートを製造するプロセスが高価であるため、水素技術の自動車への適用が妨げられていることにある。水素燃料電池自動車が普及する可能性は、このバイポーラプレート量産コストが削減された場合にのみ、解き放たれる。そこでフラウンホーファーの研究者が開発したのが、Profiroll Technologies社と協力して、ロールエンボス加工用のプロトタイプシステム「BPPflexRoll」だ。フラウンホーファー研究所では、このプロトタイプシステムをベースにしたパイロット生産ラインが稼動しており、産業施設に合わせた制御技術と動作コンセプトを要所に搭載している。このシステムは3つのロールスタンドで構成されており、設置面積は4,500mm×3,300mmである。

連続処理が不連続バッチ生産に取って代わる

金属BPPが高価である理由の1つは、それが不連続なバッチで生産されるから、である。 フラウンホーファー研究所の板金加工・工具設計グループ責任者であるステファン・ポルスター氏は以下のように説明した。

「各バイポーラプレートは2つのステンレス鋼の半分で構成される。ガスの流れと熱放散のための構造が、不連続成形プロセスで半体にエンボス加工され、その後、その半体側が接合される。このロールエンボスシステムは、これは現在の不連続なプロセスや生産ステップを、連続プロセスに置き換える可能性を秘めている。我々が提案する生産プロセスでは停止と開始がなくなり、大量生産が可能になる」

ロールエンボス加工のメリットは生産速度が速いことにある。毎分120枚ものBPPハーフプレートを生産できる。この生産方法の変更により、BPPの製造コストが半分に削減されることを期待している。

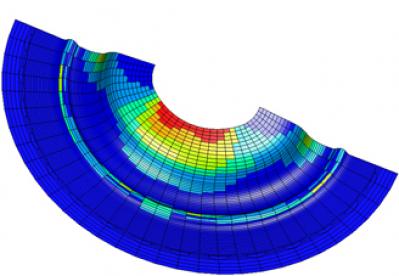

新しく開発された技術では、バイポーラプレートの構造は、一対のローラーを使用してエンボス加工され、ローラーの間をウエハースのように薄い金属バンドが連続的に走行する。成形ローラーの1つは「パンチ」として定義され、もう1つは「ダイ」として定義される。流路の形成に使用されるローラーは加工物とほぼ1つの線接触しかないため、段階的に成形することで、従来のエンボス加工と比較して加工力を平均で10分の1に減らすことができる。その結果、より小型で低コストな機械設備にできる。

柔軟性もこのシステムの利点の1つである。必要なローラーセットの数は、バイポーラプレートの形状に応じて個別に調整できるという。