【海外技術情報】BMW:WAAM(ワイヤーアーク積層造形)プロセスでコンポーネントの革新的なコンポーネント生産を実現する

BMWは2020年6月、バイエルン州の州都であるミュンヘン郊外にあるオーバーシュライスハイムに積層造形キャンパスを設立して稼働を開始した。そこでBMWはプロトタイプや市販車用部品の生産を行うとともに、新たな3Dプリンティング技術の研究や従業員のトレーニングも行う、と発表されていた。それから丸4年を迎えようとする今、BMWは積層造形キャンパスにおいて、金属製コンポーネントや工具の革新的な積層造形プロセスへの「ライブワイヤー」を装備した、と語った。

WAAMプロセスは大型コンポーネントに適している

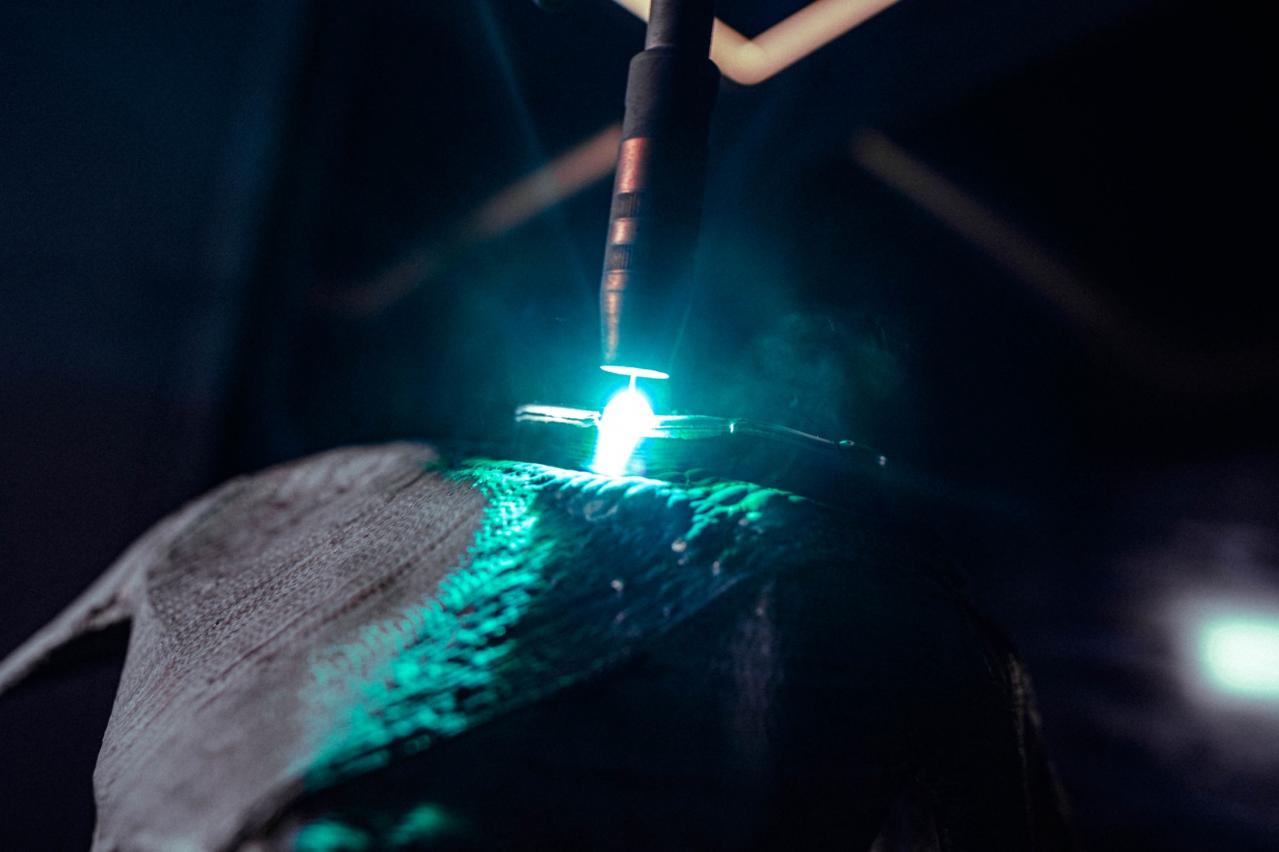

ワイヤーアーク積層造形(WAAM:Wire Arc Additive Manufacturing)では、アルミニウムなどで作られたワイヤーを、アークを使用して溶かす。続いて、完全なコンポーネントが完成するまでの間、ソフトウェア制御されたロボットが、多数の溶接継ぎ目を正確に重ね合わせて行く。WAAMでは圧力をかけるから層ごとに離型する不安がないため、剛性と重量の最適な比率を備えた中空構造が可能となる。だから現行の鋳造部品よりも、コンポーネントを軽量かつ高剛性にできる。また、エネルギー要件が低くなり、材料廃棄物が少なくなるので、より持続可能に生産することもできる。BMWは、将来的にWAAMプロセスを使用して製造されたコンポーネントをBMWグループの量産車に使用する計画であるという。

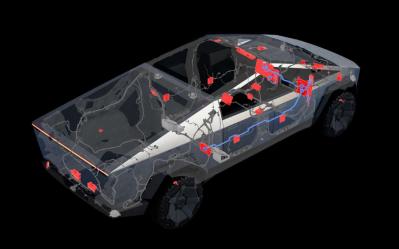

WAAMは単一の溶接シームの幅と高さが大きい。これはWAAMにより極めて迅速にコンポーネントを製造できることを意味する。BMWのプロトタイプや少量生産で使用されているレーザービーム溶解とは違い、WAAMは特に大型コンポーネントに適している。WAAMで生産したパーツの一般的な厚さでいえば、ボディ、ドライブ、シャーシ領域のコンポーネントに適用できる。また、航空業界でも使用されているこのハイテクプロセスを使用することで、ツール等を製造することも可能である。

積層造形キャンパスにおける開発

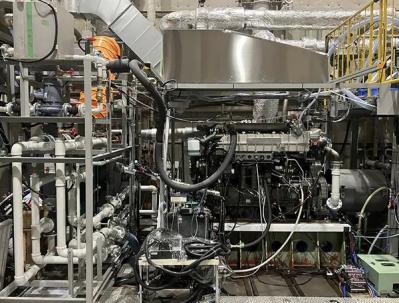

冒頭に記したとおり、BMWはオーバーシュライスハイムに設立した積層造形キャンパスにて、このプロセスを試行している。ここでは、本技術による生産、研究、トレーニングを集中的に行われている。BMWは自社を「3Dプリンティングとして知られる積層造形の分野のパイオニア」を自認している。BMWグループの従業員は2015年以来、WAAMプロセスに注力してきた。テストコンポーネント製造用のWAAMセルは、2021年から稼働している。

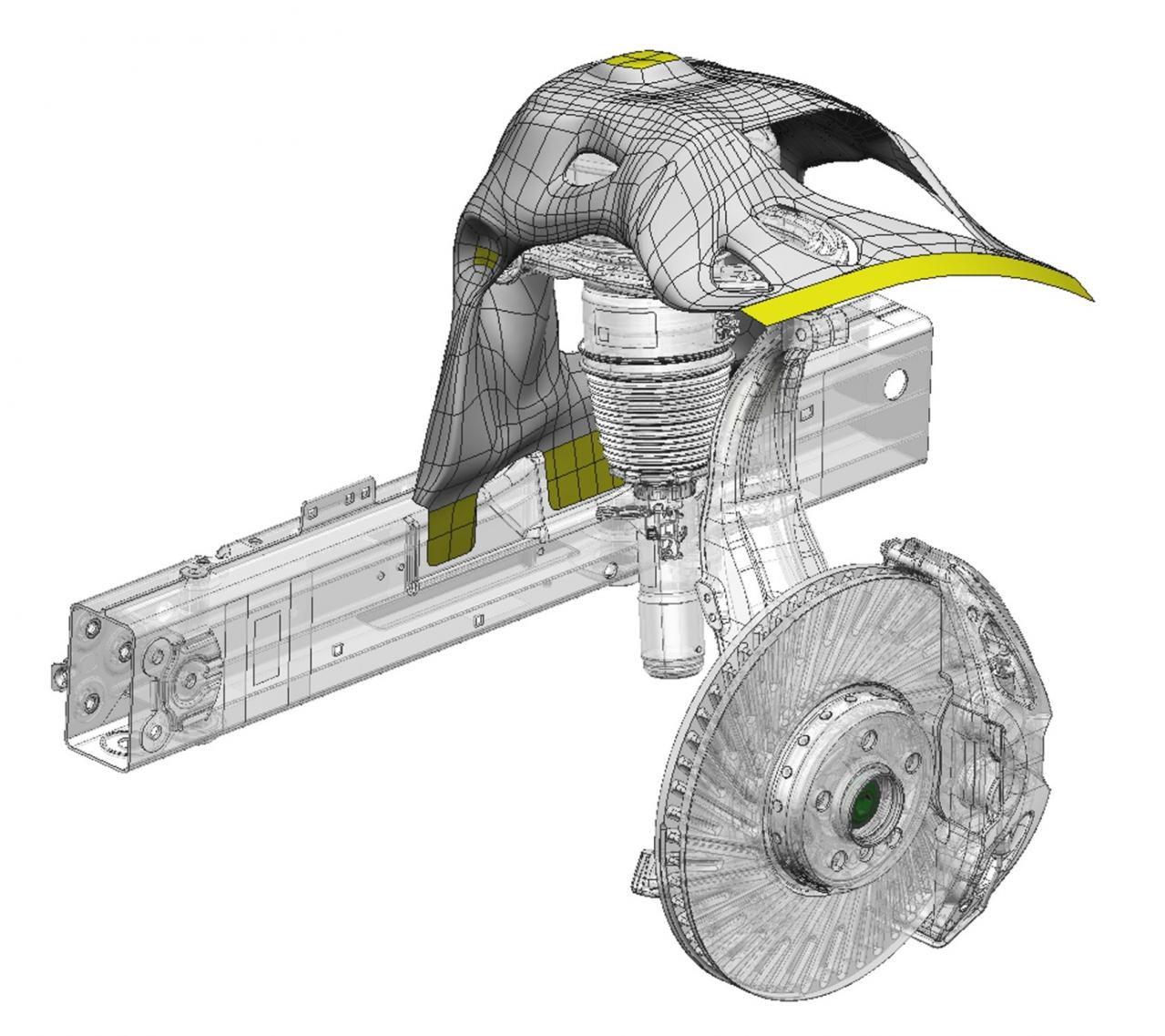

そのアプリケーション例の1つは、サスペンションストラットサポートである。テストベンチでの広範なテストにより、鋳造アルミニウムで作られた量産コンポーネントと比較された。

「初期段階において、WAAMプロセスが二酸化炭素排出量の削減につながる可能性があることが明らかになっています。さらに、コンポーネントの軽量化、有利な材料使用率、それと再生可能エネルギーを使用するオプションが、コンポーネントをより効率的に生産できることを意味します」とBMWアディティブマニュファクチャリング部門責任者のイェンス・アーテル氏は述べた。量産に向けた次の段階は、車両に搭載したコンポーネントのテストであり、それは近い将来開始されるという。

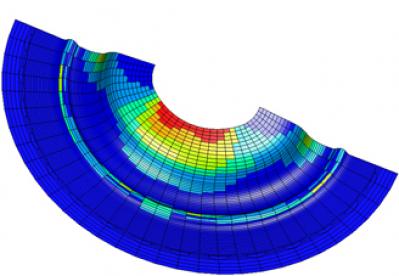

WAAMプロセスは溶接線が広いため、コンポーネントの表面は滑らかではなく波状になっている。そのため重要な領域では表面仕上げを行う必要があると考えられた。しかし、BMWのエンジニアは、表面の後処理を行わなくてもWAAM製コンポーネントが周期的荷重を含む高荷重に耐えうることを実証したという。表面の後処理なしで耐久性を確保するには最適化されたパラメータが重要であるため、溶接プロセスとロボットのパス計画の組み合わせを最適に調整する必要があるという。

ジェネレーティブデザインとアルゴリズムによる構成

WAAMプロセスで製造されるコンポーネントを最大限に活用するには、製造プロセスと新しいコンポーネント設計の組み合わせが最も重要となる。この目的を達成するため、BMWはジェネレーティブデザインの利用を加速している。ここではコンピューターはアルゴリズムを使用して、特定の要件に基づいて最適化されたコンポーネントを設計する。これらのアルゴリズムは、学際的なチームとの緊密な連携によって開発されており、自然界の進化のプロセスから一部インスピレーションを受けている。バイオニック構造の場合と同じように、最初のステップでは、コンポーネントのトポロジーに実際に必要な材料のみを使用し、2 番目のステップでの微調整中に、必要な箇所のみコンポーネントが強化される。これにより最終的にコンポーネントの軽量化と剛性の向上、効率の向上と車両のダイナミクスの向上が実現する。BMWグループ車両研究責任者を務めるカロル・ヴィルシク氏は以下のように説明した。

「WAAMテクノロジーが研究から発展し、テストコンポーネントだけでなく量産コンポーネントにも柔軟なツールとなって行く様子は、実に印象的です。ジェネレーティブデザインを使用すると設計の自由度を最大限に活用できるため、テクノロジーの可能性も最大限に活用できます。ほんの数年前には考えられませんでした」

異なる積層造形プロセスは、必ずしも互いに競合するわけではない。むしろ補完的であると見なすべきである。たとえば、最高レベルのディテールれぞリューションでは、レーザービーム溶解はWAAMプロセスよりも有利であり続ける。ただし、適用できるコンポーネントのサイズと積層速度については、WAAMの方が優れている。

BMWは立ち上げ初期から現在まで、オーバーシュライスハイムでWAAMコンポーネントの集中生産を計画してきたが、将来的には他の工場でのWAAMを使用した生産や、サプライヤーによるテクノロジーの使用も可能である。さらに、このプロセスを使用して個々のコンポーネントを組立ラインで直接製造したり、ソフトウェアを変更するだけで新しいツールを使用せずにさまざまな部品を製造したりすることも考えられる。リサイクル金属の使用を増やすことで、持続可能性をさらに向上させることも可能である。