モーターもインバーターも新設計で"エンジンがかかった感じがしない"クルマに

e-POWERは、EVへの橋渡し的存在から日産のコア技術へと成長した。そして、3代目となる新型ノートからは、大幅刷新されたe-POWERの第2章が始まった。シリーズハイブリッドの代表とも言えるこのユニットを、改めて細かく見てみた。

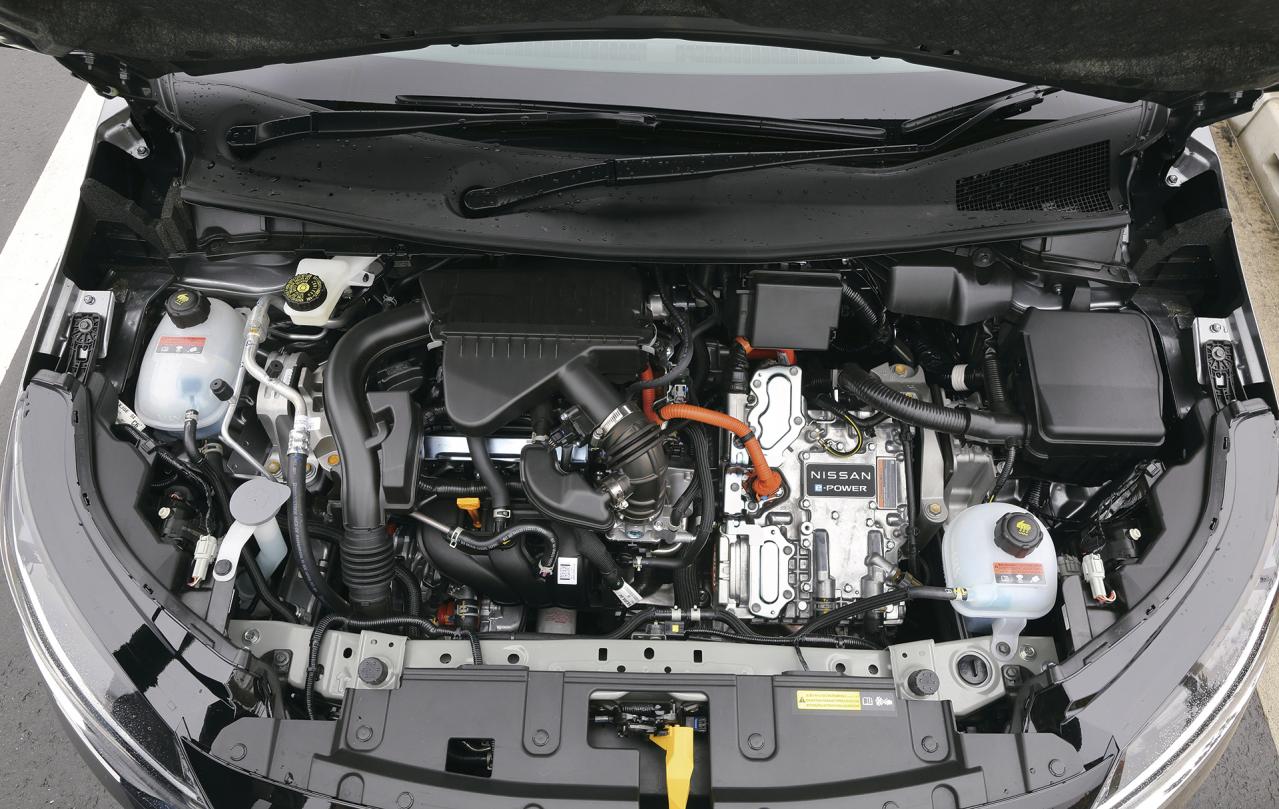

新型ノートとともに登場した第2世代のe-POWER、同車のボンネットを開けてみれば、その違いは一目瞭然だ。先代ではエンジンのシリンダーヘッド左側に同じ高さで居を構えていたインバーターが、トランスミッションケースに張り付くようなかたちとなって、はるか下方へと移動、エンジンルームには大きな余裕が生まれている。e-POWERの核である電動部分が大幅に小型化されたのだ。

このことは当然ながら軽量化にも繋がっており、電動部分は12kgほど軽くなっている。そのカギとなったのはインバーターをトランスミッションケースにリジッドマウントする機電一体の新構造と、モーターの小型化。新型ノートのe-POWERにはEM47型と呼ばれる新たなモーターが搭載されている。

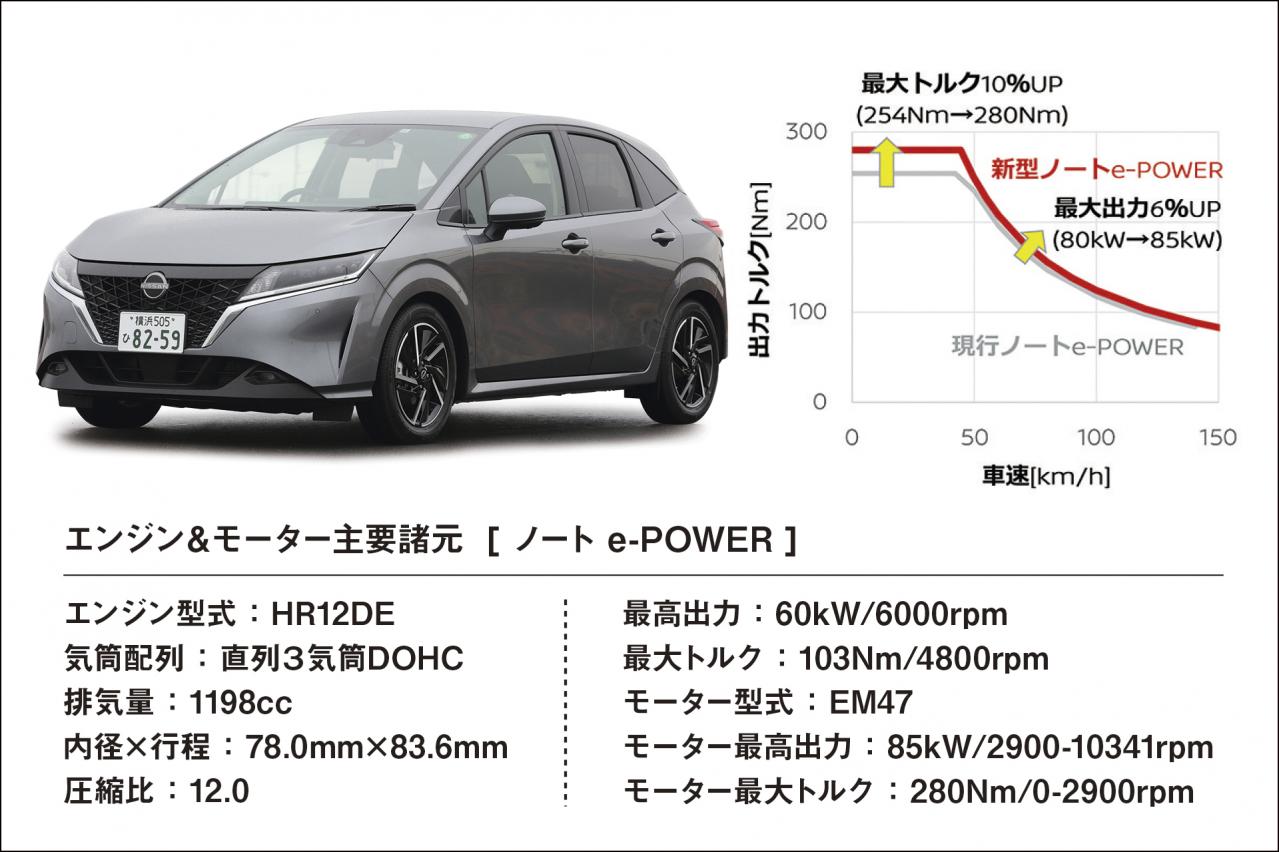

「インバーターは全面変更です。モーターについては実績のあるリーフ(EM57型)のステーター部分(外周のコイル部)を使いながら、ローターを新規開発しました。長手方向(軸方向)の寸法を詰めて、より小さく軽く仕上げています。コンパクトカーではいろいろな面で質量がかなり効きますので、とにかく軽くしました。」(チーフパワートレインエンジニア・羽二生氏)

モーターが小さくなることは効率の面でも有利だ。電流が向きを変える際のヒステリシス現象が引き起こす損失である鉄損、銅線を電流が流れるときに発生するジュール熱による銅損、モーターにまつわるこれらの代表的な損失には、文字通り鉄の量、銅の量が効いてくるためだ。

ただし、小型化にともない体積が減少することで熱容量が小さくなり、定格出力はEM57型の70kWから、EM47では60kWへと引き下げられている。これはノートのe-POWERに対して大きく余裕をもつかたちとなっていたEM57型の定格出力について最適化を図った結果だという。

「e-POWERを我々のコア技術にしていこうとする戦略を背景に、これからはe-POWERのバリエーションをひとつではなく、セグメントごとに対応したものを作っていこうということになりました。新世代の第一歩となるのが、コンパクトセグメントに対する最適解である新型ノートのe-POWERです。」(羽二生氏)

定格出力こそ引き下げられたが、最高出力、最大トルクともに、先代ノートe-POWERよりも向上。前述のような鉄損と銅損の低減や軽量化もあって、効率も高められているわけだが、ここではローターに施された改良も効いているという。その内容とはマグネットの配置の微調整と、ローター表面形状の工夫というものであるが、とくに興味深いのが後者である。