大幅に速い反応速度を最大限に活用することで内燃機関の弱点を補完し多方面の性能を向上|POWERTRAIN

現在の自動車の駆動制御技術に欠かすことのできない要素が小型で高出力なモータージェネレーターだ

そこで多く見られる手法のひとつが、角断面の銅線を用いてコイルを形成するというもの

これを世界で初めて量産技術として確立したのはデンソーだった

TEXT:高橋一平(Ippey TAKAHASHI)

PHOTO:DENSO/MFi FIGURE:DENSO

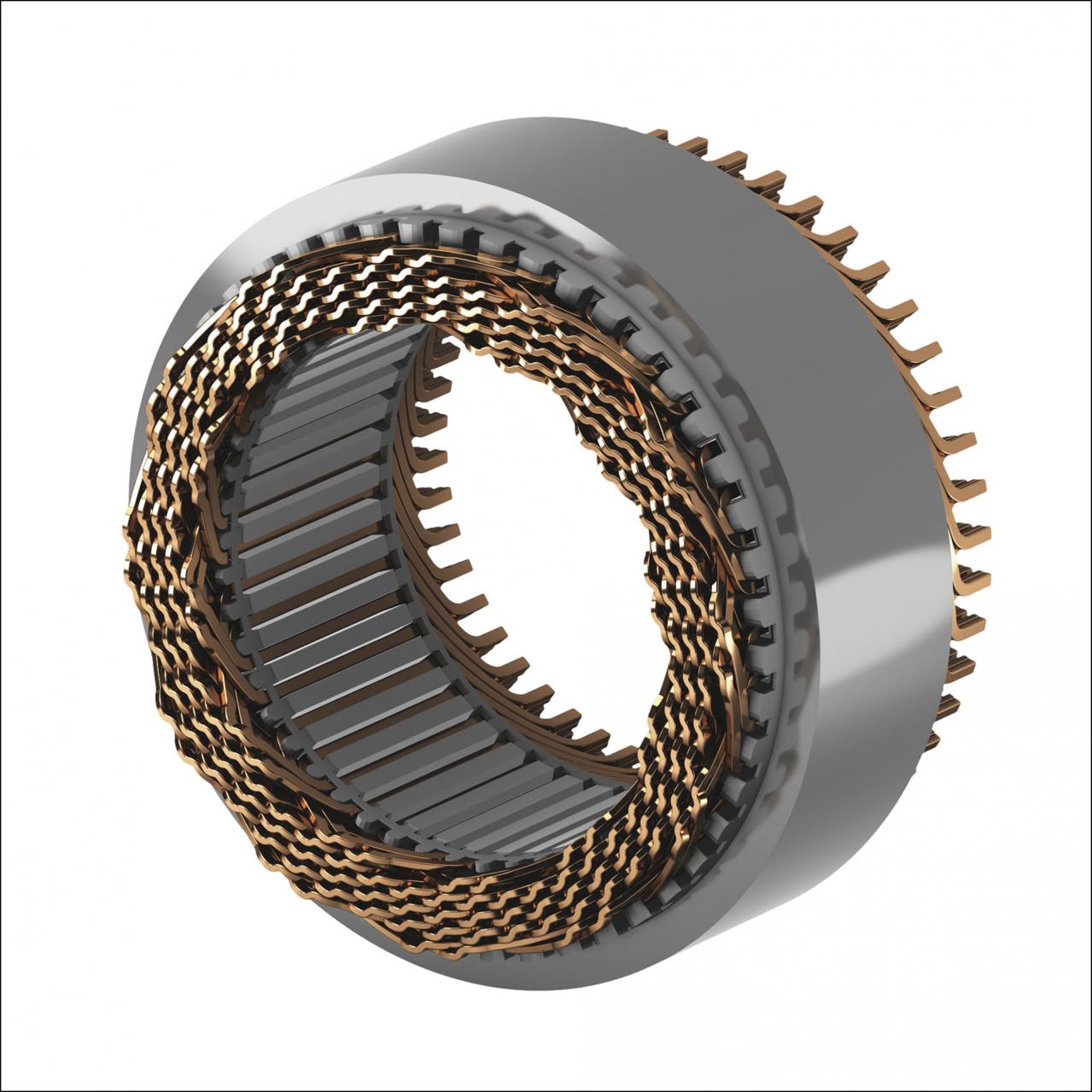

主流となりつつある平角線を用いたステーター

現代の電動化技術、ことにパワートレーンの電動化を支える重要なファクターのひとつが、モーターにおける出力密度の向上だ。単位体積あたり、または重量あたりの出力値で表されるこの指標が向上するということは、より小型軽量のモーターでより高い出力が可能になるということを意味する。軽量化が燃費や電費などエネルギー効率の向上に効くことはいうまでないことであり、HEVの優れた燃費性能も、いまや内燃エンジン車に肩を並べるまでに至っているBEVの1充電あたりの航続可能距離も、現在のモーターに用いられる小型軽量化技術がなければ成り立たないと思って良い。

基本的に電気を動力に変換するモーターを小型化しながら出力を維持、もしくは高めていくということは、限られたスペース(体積)により多くの電流を通すということを意味する。モーターにおいて外から加えられた電流が直接通る部分はコイルであり、さらにいえばそれを構成する銅線(導体:コンダクタ)だが、モーターの体格が小さくなればその銅線に用意されるスペースも当然、小さくなり、結果としてそこに巻かれ、コイルを形成する銅線の断面積に制約が生じることになる。つまりは電流を通しにくくなってしまうのだ。

そこで用いられるのが、“平角線”でコイルを形成するという手法である。平角線とは断面形状を長方形とした銅線(“角線”とも呼ばれる)。コイルが巻かれるのはステーターコア内に用意される“スロット”と呼ばれる溝のような部分だが、隣り合う銅線との間に隙間が生じにくいという長方形断面の幾何学的性質により、このスロット部の断面積をより有効に利用しようというもの。

丸断面を持つ一般的な銅線では、その断面形状ゆえに積み上げていく際に、隙間が生じてしまう。この“無駄”を抑えることで、限られたスペース(スロット内)をより多くの銅線で満たして、電流の通り道となる銅線の断面積を稼ごうというのがその狙いだ。

武井:平角線化による占積率の向上は15%ほどですが、現在のモーターの出力密度はかつての4倍程度まで向上しています。モーター電圧の高電圧化や高回転化も加わった結果です。

HEVシステムの小型化を目指して登場した平角線モーター

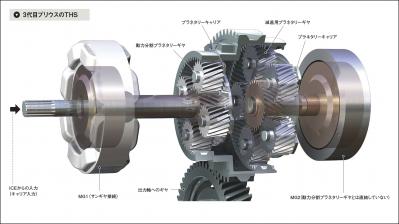

平角線を用いるというこの手法は、いまでこそ自動車駆動用のモーターでは常識となりつつあるが、これを最初に大量生産車に採用したのは2011年に登場したトヨタの初代アクアだった。このモーターをトヨタと共同で手掛けたのがデンソーだ。同車が採用していたハイブリッドシステム、THSⅡは、初代プリウス(NHW10/11型)のものをベースとしてリファインしたものだったが、そのリファインにおいて重要な役目を果たしていたのが、モーターの平角線コイル化だったのだ。

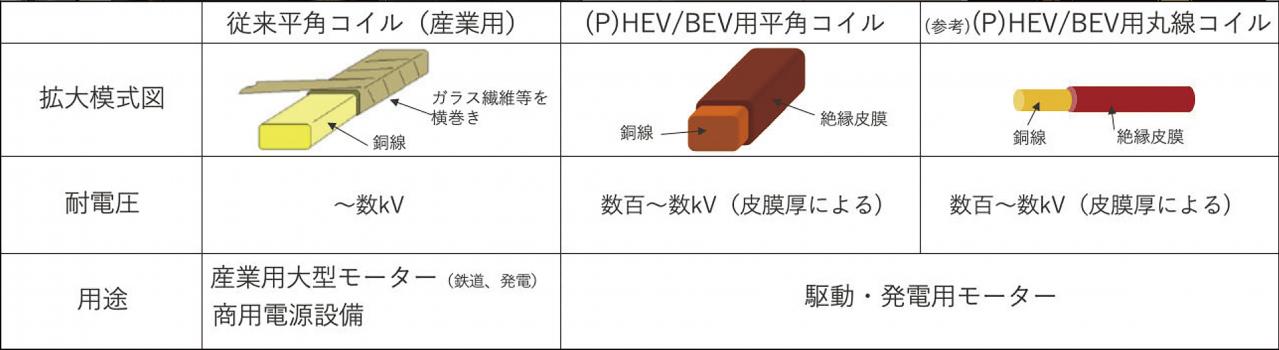

じつは、平角線コイルを用いたモーター自体は、新幹線などの鉄道用や発電設備用として、当時すでに存在していた。しかし、自動車と比べるとはるかに大型で、手作りに近く、大量生産とはほど遠いものだった。その代表ともいえる部分が平角型の銅線に施される絶縁処理で、ガラス繊維のような部材を巻き付けるような構造となっていた。生産性やコストはもちろんのこと、自動車用モーターの体格にはそぐわない。