創業から97年、木村鋳造所がもつ伝統的な砂型鋳造技術が3Dプリンターで進化。自動車部品の試作開発プロセスを加速させる「砂型3Dプリンター」に迫る|人とくるまのテクノロジー展 2024 NAGOYA

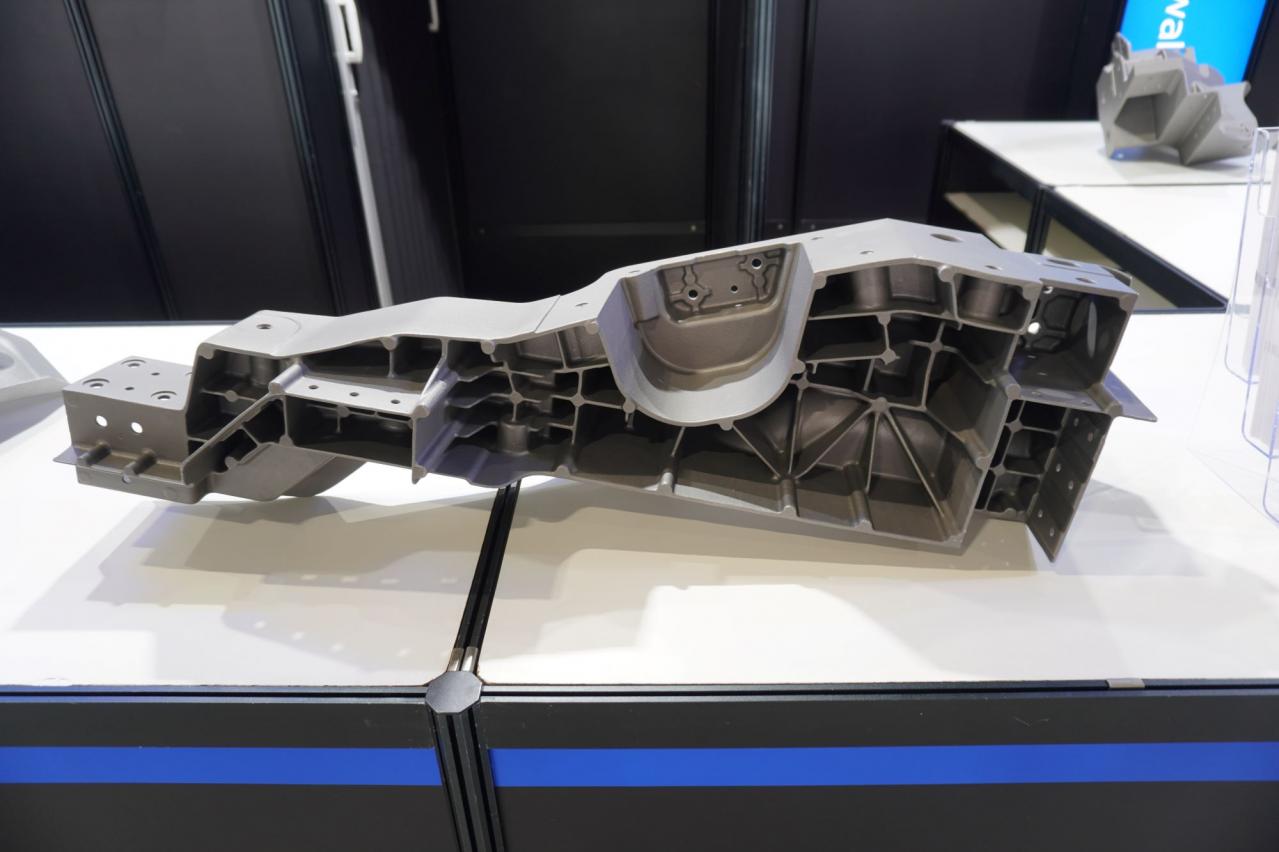

鋳造メーカとして97年という歴史を持ち、自動車のボディパネルなどの大型プレス用機用の金型の鋳物製造などを手掛けている木村鋳造所は、今回の展示会で3Dプリンターを使用した砂型鋳造技術を展示した。砂型鋳造は鋳造技術としては古くから使われてきたものだが、砂型3Dプリンターと従来の砂型鋳造は何が違い、どんなメリットがあるのか話を聞いた。

TEXT&PHOTO:那須野 明彦(Akihiko Nasuno)

主催:公益社団法人自動車技術会

木型不要で直接砂型を3Dプリンターで出力

砂型鋳造は、原型となる木型を一度作り、砂を作って型を取りそれを鋳型として使用する古くからある鋳造方法だ。比較的コストが安く、砂型を作るのにもあまり時間がかからないので、試作品の作製や小ロットの製品製造に適しており、自動車部品の試作品製作などにも今も使われている。

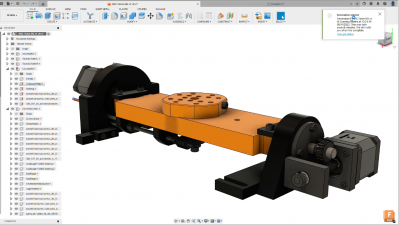

そんな砂型鋳造の砂型(鋳型)を、木型を作る工程を省き、砂型3Dプリンターで直接出力してしまうのが木村鋳造所の技術だ。「木型を使った従来の砂型鋳造の場合、試作品の形状変更をしたいとなっても木型からを作り直さなくてはなりません。そのため臨機応変な対応ができない。しかし砂型3Dプリンターなら3Dデータを修正して、プリンターで変更した鋳型を出力するだけなので簡単です」そう語るのは株式会社木村鋳造所の檜垣副社長。

また、従来の木型を使った砂型の場合、砂型の元となる木型の製作にどうしても時間が取られてしまうが、砂型3Dプリンターならその時間がいらない。最短で1週間ほどで設計から砂型のプリント、パーツの鋳造までをおこなえる。そのため、試作品の製作までのプロセスを大きく短縮できるのだ。