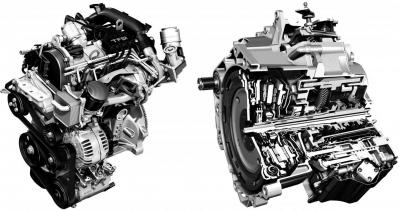

エンジンテクノロジー超基礎講座066|マツダ・スカイアクティブエンジンの精密砂型鋳造:シリンダーヘッドをわずか1分で製造

スカイアクティブエンジンの導入に合わせてマツダは、シリンダーヘッドの製造に砂型鋳造を導入した。 主な狙いは設計値どおりの燃焼室や冷却水路を正確に量産することだった。 金型と違って砂型には保温効果があり、溶けたアルミが隅々まで行きわたるメリットがある。

TEXT&PHOTO:牧野茂雄 (Shigeo MAKINO)

シリンダーブロックとシリンダーヘッドの製造は、金型鋳造(ダイキャスト)が主流である。金型内に複雑な形状の中子を組み込み、そこに高圧で溶けたアルミを圧送する高圧鋳造(ハイプレッシャー・ダイキャスティング=HPD)の技術が進歩し、正確な鋳物を作ることができるようになった。また、成形対象によっては低圧鋳造(ロープレッシャー・ダイキャスティング=LPD)という手法もあり、これも一般的に利用されている。

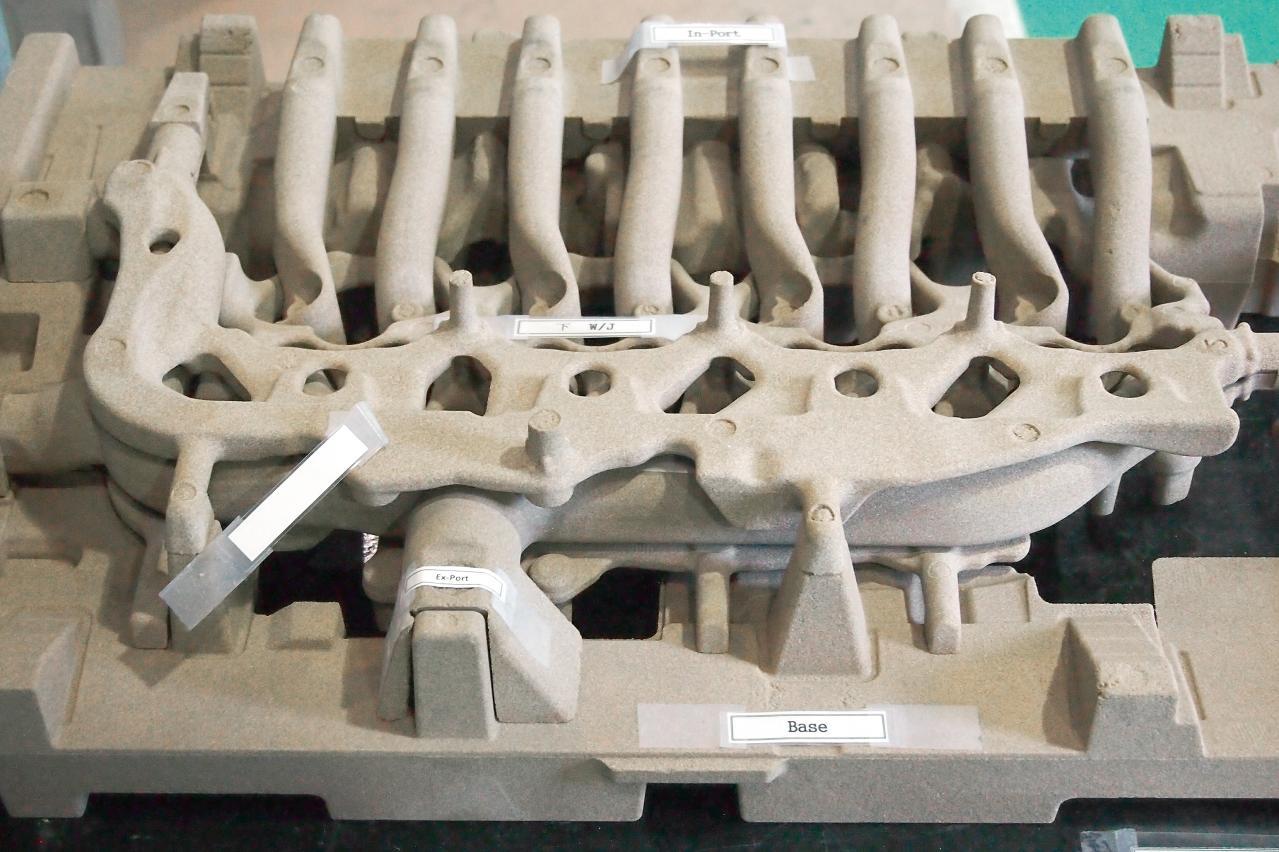

その時代にマツダは、最新技術を投入したスカイアクティブエンジン群の製造に砂型鋳造という方法を選択した。二液性硬化樹脂を混ぜた特殊な砂を使い、シリンダーヘッドの外観形状となる砂箱と、ディーゼルエンジンは13個、ガソリンエンジンは12個の中子を作り、型を組み立てる。燃焼室の天井となる面、砂型を積み上げていくときのベースプレートは金属製の鋳型を使い、精度の高いサンドパッケージを作る。吸気/排気ポートや冷却水路を設計値どおり正確に成型するため、精密な中子が人の手によって組み込まれる。そのサンドパッケージにアルミ合金の溶湯を注ぐ。

サンドパッケージの上面から自由落下で溶湯を注ぐ重力鋳造ではなく、側面からほんの少しだけ圧力をかけて溶湯を流す超低圧鋳造である。製造現場を見れば、アルミ溶湯を押し込むストロークはわずか50mm程度であり、ほぼ重力鋳造である。溶湯を流し込みながらサンドパッケージ全体を一度だけ上下逆になるよう回転させ、砂型内部の隅々にまで溶湯を行きわたらせる。

- 1

- 2