【海外技術情報】フラウンホーファー研究所:軽量化を実現する熱可塑性マトリックスを含むCFRP製ドライブシャフトを開発中

持続可能なモビリティには軽量設計が不可欠だ。熱硬化性マトリックスを含む炭素繊維強化プラスチック(CFRP)で作られたドライブシャフトは軽量だから、二酸化炭素排出量を削減できる。ところがこうしたシャフトの軽量設計と省資源化は実現されていない。そこでフラウンホーファー研究所の研究者はパートナーと協力して、熱可塑性材料をマトリックスとする乗用車およびトラック用の極めて軽量なドライブシャフトを開発している。それらの材料は軽量であるだけでなく、リサイクル可能であるというメリットも与えられる。

TEXT:川島礼二郎(Reijiro KAWASHIMA)

二酸化炭素排出量をさらに削減するために、モビリティ分野での更なる努力が求められている。炭素繊維強化プラスチックで作られたドライブシャフトは軽量だから車両の燃料消費量を削減して、二酸化炭素排出量削減に貢献する。乗用車やトラックではギアボックスから車輪に動力を伝達するが、その過程では高い負荷に耐える必要がある。そのため一般的には複数の部品からなる頑強なドライブシャフトが使われているが、それはスチール、アルミニウム、チタン合金などの重い材料で構成されている。

有力な代替品は、熱硬化性マトリックスを含む炭素繊維強化プラスチックで作られたドライブシャフトである。金属製の同等品よりも約60%軽く、機械特性も優れている。ただし、重量とリサイクルのしやすさの点でさらに最適化する必要がある。フラウンホーファー研究所のポリマー材料および複合材料PYCO研究部門のプロジェクトグループである「持続可能な軽量技術センター」(ZenaLeb)の研究者は産業界のパートナーとともに、その開発を行っている。

「最初のステップとして、熱硬化性マトリックスを使用してドライブシャフトとサイドシャフトを最適化したいと考えています。そして第2ステップでは、熱可塑性マトリックスを備えたシャフトを開発します」とZenaLebの責任者であるFelix Kuke氏は述べた。このプロジェクトには、ドイツ連邦経済・気候変動省(BMWK)が資金を提供している。

燃料消費量と二酸化炭素排出量を削減する

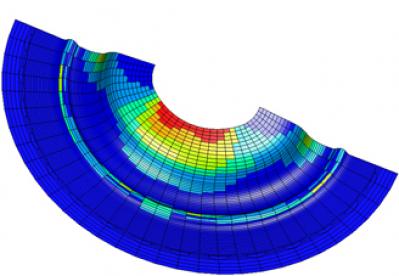

熱硬化性マトリックスを備えたドライブシャフトは現在、フィラメントワインディング法で製造されている。この製造プロセスでは、樹脂を含浸させたフィラメントに張力をかけて回転軸の周りに巻き付け、次のステップで硬化させる。ただし、本命として計画されている熱可塑性プラスチックのシャフトの製造には、自動ファイバー配置技術(AFP;Automated Fiber Placement)が使用される予定となっている。

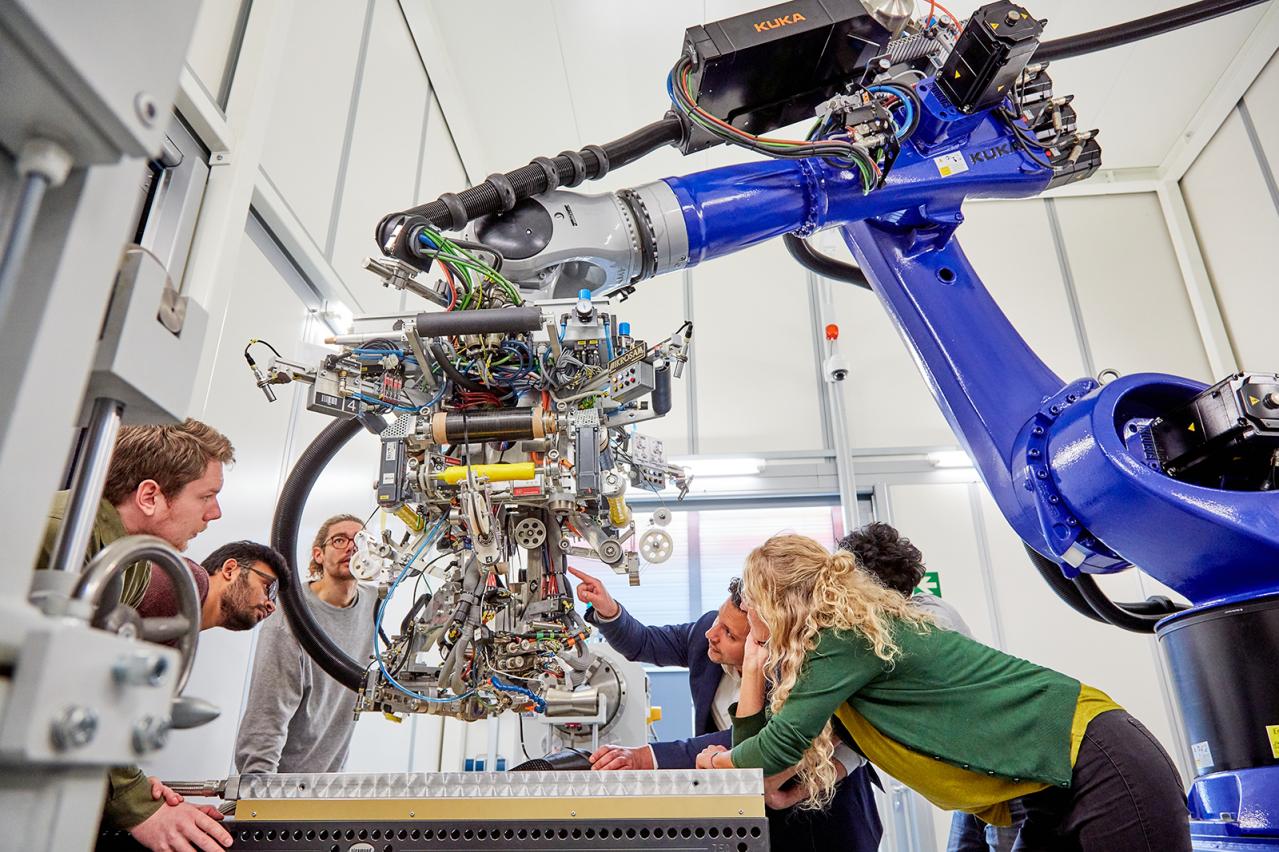

「AFPを使用すると、プリプレグ、つまり炭素繊維を含むあらかじめ含浸されたテープがレーザーで加熱され、完全に自動で回転軸上に配置され、ロボットによって制御される。追加の硬化が必要ないのです」と研究者は説明した。

AFPの利点として、プロセス中にテープを切断して、様々な位置に配置して、新しい角度、巻きパターン、形状を作成できる。フィラメントワインディングとは異なり、ドライブシャフトを自由に巻くことができ、事前に定義された巻きパターンに制限されない。だから熱硬化性設計方法と比較して軽量化を実現できる。

フラウンホーファー IAPの計算によると、その新設計が実現すれば自動車の使用段階で燃料消費量が0.3%削減される。それはスチールベースのドライブシャフトと比較して65%以上の軽量化を達成することも可能である。

「メーカーはAFPプロセスにより、より高い生産性を達成できます。私達の目標は大規模生産のための製造コンセプトを実装することです」とKuke氏は説明した。

製品ライフサイクル全体のデジタルモニタリング

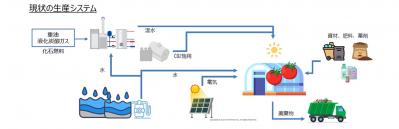

二酸化炭素排出量の削減を目的としてプロセス全体を追跡するには、統合センサーシステムを使用して、基材の生産からリサイクルまでの製品ライフサイクルをマッピングして、監視する必要がある。そのためにドライブシャフトには光ファイバーセンサーとひずみゲージが巻き付けられ、プラントもそれに対応する。

プリプレグには、リサイクルに不可欠な繊維および使用されているマトリックスシステムに関する情報を提供するQRコードが付与され搭載される。新しいシャフトの製造が環境に与える影響を評価し、必要なエネルギーと資源の消費量を決定することができる。デジタルツイン形式のデジタル化およびシミュレーションツールは設計の軽量化に役立つだけでなく、最適化プロセスと品質保証をもサポートする。